拉伸实验,拉伸实验报告数据处理

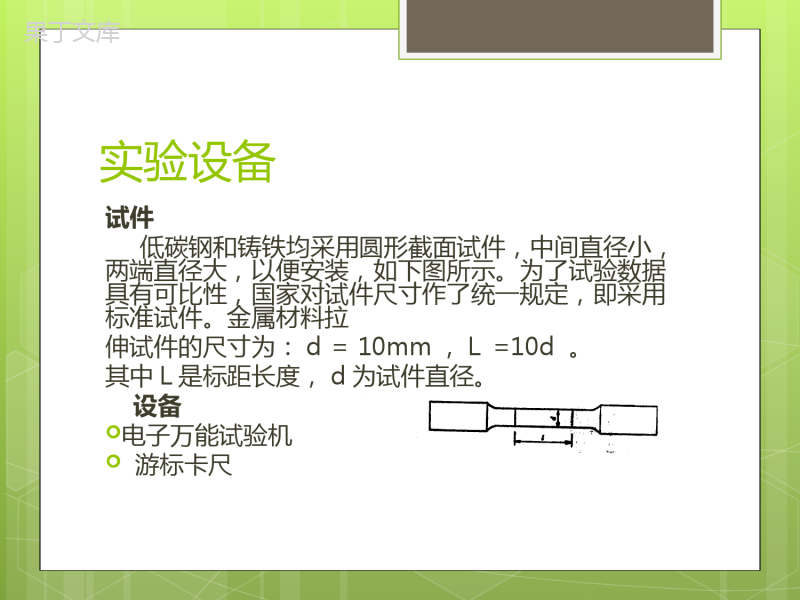

拉伸实验实验一实验目的1.测定低碳钢的屈服极限σs,强度极限σb,延伸率δ和截面收缩ψ2.测定铸铁的强度极限σb。3.观察低碳钢、铸铁在拉伸过程中所出现的各种变形现象。4.比较低碳钢与铸铁力学性能的特点和试件断口情况,分析其破坏原因,实验设备试件低碳钢和铸铁均采用圆形截面试件,中间直径小,两端直径大,以便安装,如下图所示。为了试验数据具有可比性,国家对试件尺寸作了统一规定,即采用标准试件。金属材料拉伸试件的尺寸为:d=10mm,L=10d。其中L是标距长度,d为试件直径。设备电子万能试验机游标卡尺实验原理拉伸实验时,利用试验机自动绘图装置可绘出试件的拉伸曲线,即P-△L曲线,它能形象地反映材料的变形特点以及各阶段受力和变形的关系,由此来判断材料弹性与塑性性能及承载能力。但是P-△L曲线的定量关系不仅取决于材质,而且受试件几何尺寸的影响,为了消除这个影响,把载荷除以试件原始横截面面积A。;把变形△L除以原始标距长度L。,转换后得到σ—ε曲线,用来表征材料的属性。实验原理实验原理1、弹性阶段实验初,随载荷缓慢增加,测力指针匀速移动,试件变形很小,曲线呈现一段斜直线,这个阶段的变形与载荷成线性关系,在此范围内卸载,曲线与原直线重合,试件没有残余变形,只有弹性变形。2、屈服阶段继续增加载荷,当指针无规则上下波动时,用初始瞬时效应之后的最小载荷,作为材料的屈服载荷、此阶段曲线呈锯齿形,而变形速度加快。这表明材料暂时丧失抵抗变形的能力,是材料进入塑性的标志。如果试件表面光洁度较高,可以清楚地看到表面有大约45°方向的滑移线。实验原理3、强化阶段屈服阶段结束后,随着拉力的增加,伸长变形也随之加大,拉伸曲线继续上升。这表明材料的晶粒结构又有了变化,恢复了对变形的抵抗能力。如果在这一阶段卸载到零,则在图中得到一条卸载曲线,它与弹性阶段的直线基本平行,试件存在着残余变形。当重新加载时,加载曲线与卸载曲线几乎重合,达到卸载点后继续上升,这就是冷作硬化现象。说明材料经过冷拉以后比例极限提高了。4、颈缩阶段试件拉伸达到最大载荷Pb以前,在标距范围内变形均匀变化。当载荷达到最大载荷Pb后,在试件的某一局部发生显著变形,形成颈缩。以后随颈缩处的横截面面积不断减少,载荷下降,测力值回转,此时曲线的最高点即为强度载荷Pb。最后试件在颈缩处断裂。断口中心部分为粗糙平面,是颈缩部分在三向受拉应力状态下引起的脆断,这部分面积的大小反映了材料的塑性程度,塑性越大,则中心粗糙平面的面积越小。实验原理铸铁是典型的脆性材料,拉伸时载荷——变形曲线没有直线部分,变形小、无屈服和颈缩现象,如图所示。试件很快达到最大载荷而突然断裂,其强度极限值远小于低碳钢的强度极限。断口平齐粗糙,并垂直于拉应力。实验原理综上所述,不同性质的材料变形过程不同,其P—△L曲线会存在很大差异。低碳钢和铸铁是性质不同的两类典型材料,它们的拉伸曲线在工程材料中具有重要意义,掌握它们的拉伸过程和破坏特点有助于正确、合理地认识和选用材料。实验步骤1、试件准备沿低碳钢试件的标距长度内(L0=100mm或50mm)用划线器每隔10mm划一圆周线,将标距10等分或5等分,用来为断口位置的补偿作准备。用游标卡尺在标距线附近及中间各取一截面,每个截面沿互相垂直的两个方向各测量一次直径取平均值d。取这三截面的平均值作为计算横截面A的依据。2.安装试件先将试件安装在上夹头上,调节下夹头使之移动到合适位置,再把试件下端夹在下夹头中夹紧。缓慢加载,观察测力值变化的情况,以检查试件是否已夹牢,如有打滑则需重新安装。实验步骤3.实验开动试验机使试件缓慢匀速加载,随时观察测力值得变化情况及拉伸过程中各种物理现象。对低碳钢试件,当测力值不动或倒退时,说明材料开始屈服,记录屈服载荷Ps。再继续加载,直至试件断裂后停机,由被动针读出最大载荷Pb。对铸铁试件,拉断后记下最大载荷Pb。4.低碳钢延伸率和截面收缩率的测定试件拉断后,取下试件,观察断口。如果断口到邻近标距点的距离大于L0/3,则将断裂试件的两端对齐、靠紧,用游标卡尺测出低碳钢试件断裂后的标距长度L1及断口处的最小直径(一般从相互垂直方向测取两次,取平均值)。如果断口到邻近标距点的距离小于L0/3,可参考注意事项3加以处理。5.结束实验完毕,仪器设备恢复原状,清理现场,检查实验记录是否齐全,并清指导教师签字。实验数据1.根据测得的屈服载荷Ps和最大载荷Pb,计算屈服极限σs和强度极限σb铸铁不存在屈服阶段故只计算σb。A0一试件的横截面面积。2、根据拉伸前后试件的标距长度和横截面面积,计算出低碳钢的延伸率δ和截面收缩率ψ。A1一颈缩处的横截面面积3.画出试件的破坏形状图,并分析其破坏原因.4.按规定格式写出实验报告。报告中各类表格、曲线、装置简图、原始数据应齐全。主要事项1.试件安装必须正确,防止偏斜或夹入部分过短的现象。2.试件安装完毕后,不得再启动控制下夹头的按钮,以免使下夹头对试件加载,损坏试件或电机。3.由于破坏后的低碳钢试件各处的残余伸长不是均匀分布的,断口附近塑性变形最大,所以L1的量取与断口的部位有关。若断口发生在L0之外或在L0的两端,而与其头部之距离等于或小于直径的两倍时,则实验无效,应重做。若断口到邻近标距点的距离小于L0/3,则必须经过折算,将断口移中,具体方法如下:以断口O为起点,在长段上取基本等于短段的格数得B点,当长段所余格数为偶数时(如下图所示),则由所余格数的一半得C点,取BC段长度将其移至短段一边,则得断口移中后的标距长度,其计算式为:L1=AB+2BC如果长段取B点后所余格数为奇效时,则取所余格数加1后的一半得C1点和减1后的一半得C点,移中后的标距长度为L1=AB+BC1+BC实验表格材料名称实验前试件尺寸(mm)横截面面积A0(mm2)实验后试件尺寸屈服力(KN)最大力(KN)标距l0(mm)位置Ⅰ位置Ⅱ位置Ⅲ标距l1(mm)断口处直径(mm)12平均12平均12平均12平均低碳钢铸铁\\\\\\

提供拉伸实验,拉伸实验报告数据处理会员下载,编号:1701027170,格式为 xlsx,文件大小为14页,请使用软件:wps,office Excel 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载