线圈和模具结构对板材电磁脉冲成形效率的影响

本作品内容为线圈和模具结构对板材电磁脉冲成形效率的影响,格式为 docx ,大小 43934 KB ,页数为 8页

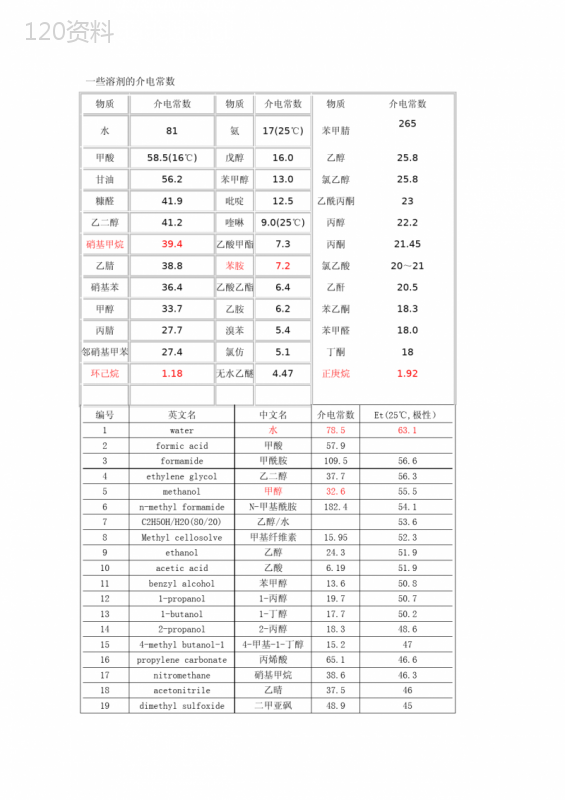

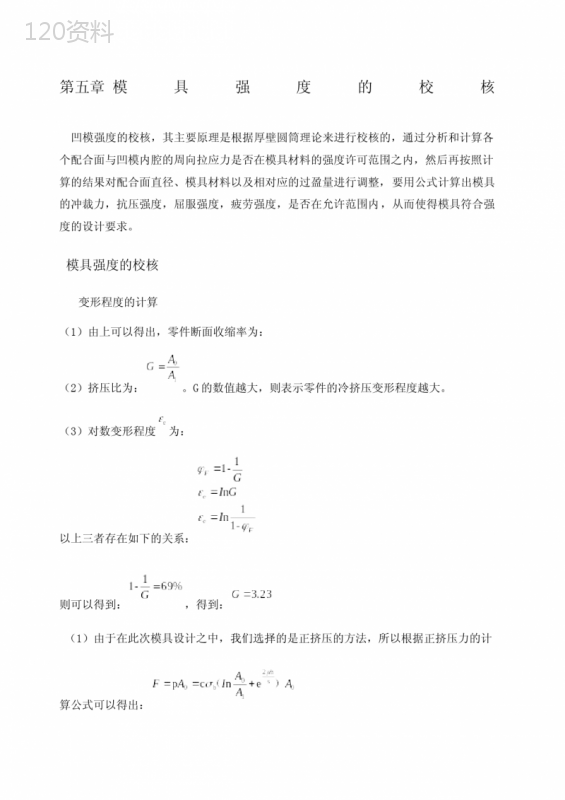

('线圈和模具结构对板材电磁脉冲成形效率的影响朱月亭;莫健华;崔晓辉;范伟;周波【摘要】电磁成形是一种高速率成形方法,可大幅度提高材料的成形极限.但是成形过程中仅有一小部分电能被转变成工件的塑性变形能.为了提高材料塑性变形的能量利用率,本文采用实验和模拟手段分析了不同尺寸的凹模和线圈结构对铝合金板材电磁成形后的轮廓、塑性应变和能量利用率的影响规律.对比板材的最终变形轮廓,模拟与实验结果一致.同时发现当放电参数一定,线圈半径接近于凹模半径与圆角半径之和时,板材的塑性变形能最大,达到189.92J,能量利用率达到4.5%.【期刊名称】《锻压装备与制造技术》【年(卷),期】2015(050)003【总页数】6页(P94-99)【关键词】板材成形;电磁脉冲成形;顺序耦合模拟;电磁成形效率【作者】朱月亭;莫健华;崔晓辉;范伟;周波【作者单位】华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074【正文语种】中文【中图分类】TG3860前言电磁成形是一种利用脉冲磁场力对工件进行高速加工的方法[1]。研究表明[2][3]:材料在高速变形条件下会出现晶体孪生、组织相变、绝热剪切等动力学行为。这些动力学行为使电磁成形获得高于传统冲压加工下的成形性能。并且电磁成形非常适合于难变形、高电导率的轻合金材料,比如铝合金、镁合金。因此,电磁成形成为未来轻量化制造业的关键技术之一。但有研究表明,电磁脉冲成形技术很难直接制造大尺寸、复杂零件[4]。其中一个重要原因是电容器存储的电能大部分以磁场泄露和热能方式损耗,最终只有很小一部分被转化成工件的塑性变形能,使能量利用率很低。例如,板材电磁成形的能量利用率小于5%、管件的则小于25%[5]。因此,如何提高电磁成形的能量利用效率成为学者们的研究热点。电磁成形能量利用效率方面,国内外学者们的研究成果主要集中在两个方面:①电流频率。比如Yu等[6]采用顺序耦合法研究了电流频率对管件电磁缩径成形的影响,发现存在一个特殊的频率范围时管件的变形量接近于最佳频率对应的最大值。在这个特殊频率范围内管件塑性变形最大,相应的趋肤深度在0.61~0.7之间。初红艳等[7]得出一种普遍认识,即当趋肤深度小于或等于板材厚度时,设备能力利用率最高。Zhang等[8]通过模拟和实验研究了不同工作条件对电磁胀形管件轮廓和成形效率的影响,发现当趋肤深度为0.9mm时(管件壁厚为1mm),电磁成形的能量利用率最大,当趋肤深度大于1mm时,成形效率急剧下降。这是因为,当趋肤深度大于管件厚度时,电磁线从管件渗出加剧,放电能量不能有效地用来成形管件。肖师杰等[9]运用有限元分析对多组频率下成形高度与塑性应变能进行对比,得到实验中最佳频率3487Hz(电容为700μF),塑性应变能达到最大值45J,能量利用率为6.25%,得到最佳放电频率能提高电磁成形能量利用率的结论。②线圈结构和尺寸。于海平[10]等研究了不同线圈长度对管件变形量和能量利用率的影响,发现在相同放电能量下,线圈尺寸越长,管件成形能量利用率越低。日本电器通信大学的Suzuki[11]通过调整放电电压和集磁器的结构保护线圈并提高其成形效率。陈忠[12]等通过改变线圈的结构,控制磁压力分布,进而控制毛坯的变形分布。从上面的研究可知,线圈结构对电磁成形的影响主要集中在管件成形方面。与管件成形相比,线圈结构形状和与线圈相对应的凹模结构均会对板材的电磁成形有很大影响。但这些文献都没有提及模具尺寸和线圈尺寸变化,如何提高板材电磁成形利用率。本文在前人研究基础上,详细对比了不同尺寸的凹模和线圈对铝合金板材成形的影响,得出有利于提高能量利用率的凹模和线圈的结构尺寸。1有限元模拟方法与实验验证1.1顺序耦合法有限元模拟本文在有限元分析ANSYS平台,采用电磁场和结构场的顺序耦合法[13],对板材电磁脉冲成形进行2D模拟,其过程如图1所示。首先建立磁场、结构场模型,将线圈中的放电电流分为多个时间段,先读入磁场模型,计算得到板材各节点的电磁力大小,然后读入结构场模型,将节点电磁力作为边界条件计算板材的变形,变形结束后,对空气网格进行网格随移。再次读入磁场模型进行下一轮的电磁力计算,如此在磁场与结构场间进行耦合循环迭代分析直到加载时间结束。图1顺序耦合法模拟过程1.2模拟参数与实验条件如图2所示,线圈、板料、模具和模架都是轴对称结构。线圈为螺旋线圈,其匝数为6匝,每匝导线的截面积为3×10mm,线圈内径为22.4mm、外径Rc为64mm,每匝间距为7.7mm,凹模半径Rd为50mm,圆角半径r为10mm,整个线路总电阻为4.41mΩ,总电感为13.3μH。实验和模拟采用的放电条件为:放电电压4500V,电容量400μF。图2模拟与实验用结构模型1.3有限元模型根据图2的几何模型建立2D的电磁场和结构场有限元模型如图3所示。电磁场几何模型包括板材、线圈、空气和远场空气,板材和线圈采用映射网格技术划分为4节点单元,单元类型为Plane13,远场采用映射网格技术划分为4节点单元,单元类型为Inf110,空气采用自由网格技术划分为3节点单元,单位类型为Plane13。采用1mm厚度的AA3003(LF21M)铝合金板,半径为100mm。泊松比为0.3,弹性模量为68.4GPa,板材密度为2.75×103kg/m3。图4为采用单向拉伸试验所得在室温和准静态条件下的真实应力应变曲线。图3有限元模型图4铝合金3003在准静态下的真实应力应变曲线对于电磁脉冲成形过程,板材在极短时间内发生大的塑性变形,所以应变率会引起材料本构关系发生变化。在ANSYS/MECHANICAL软件中,只有粘塑性本构模型(Cowper-Symonds模型)能够考虑材料的应变率效应。该本构方程如下式:式中:δ——动态流动应力;σy——准静态条件下的流动应力;ε˙——应变率。对铝合金,m=0.25,P=6500s-1。1.4模拟结果与实验结果的对比图5a为实验得到板材胀形后的形状,提取出经过板材中心曲线Path上的结果数据,通过三维反求得到其轮廓变化曲线;图5b为模拟得到的板材最终变形轮廓。图5c为板材胀形模拟和实验变形轮廓的对比,变形趋势一致,但实验值均稍大于模拟值。这是因为实验中凹模圆角处的摩擦略大于模拟中的设置条件,板材径向流动量与成形高度都小于模拟值,但偏差不大。最大误差出现在靠近中心点处(大约离中心点7mm处),最大误差值为6.3%。因此可以证明有限元分析预测板材胀形的可行性。图5模拟与实验结果对比2凹模半径对板材电磁成形的影响2.1凹模和线圈尺寸的设定图6所示为三种不同尺寸的放电线圈覆盖板材和凹模的状况,因为模型为轴对称的,所以选取1/2模型进行对比。当Rc>Rd+r时,线圈覆盖区域已超过板材可自由胀形区域(图6a);当Rc=Rd+r时,线圈刚好覆盖板材可自由胀形区域(图6b);当Rc

提供线圈和模具结构对板材电磁脉冲成形效率的影响会员下载,编号:1700758608,格式为 docx,文件大小为8页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载