模具强度的校核,模具强度校核的方法

本作品内容为模具强度的校核,格式为 docx ,大小 29059 KB ,页数为 6页

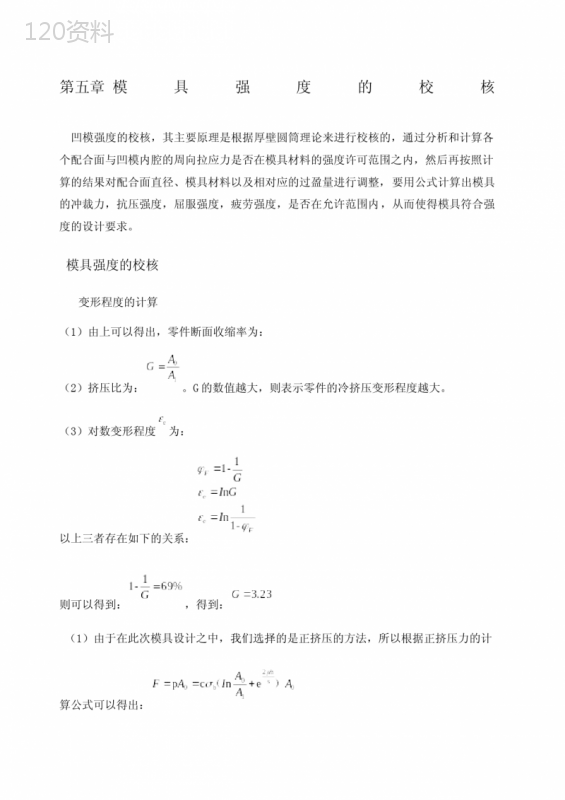

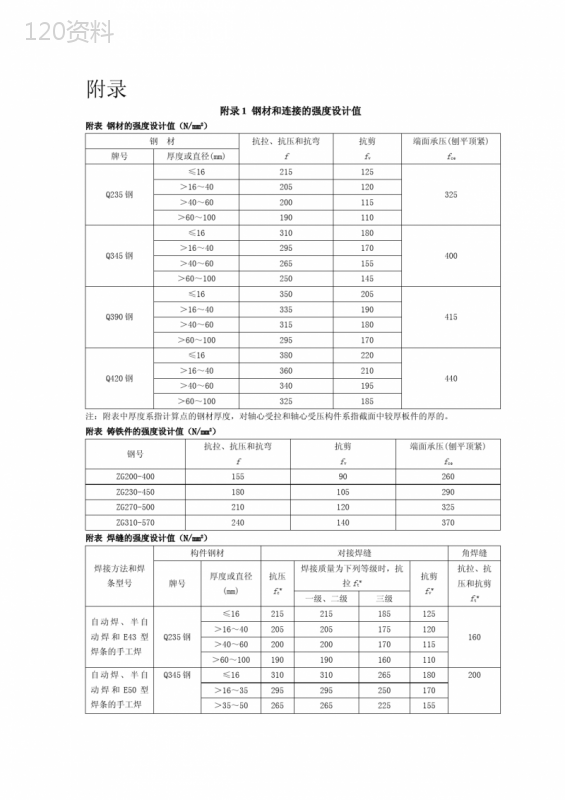

('第五章模具强度的校核凹模强度的校核,其主要原理是根据厚壁圆筒理论来进行校核的,通过分析和计算各个配合面与凹模内腔的周向拉应力是否在模具材料的强度许可范围之内,然后再按照计算的结果对配合面直径、模具材料以及相对应的过盈量进行调整,要用公式计算出模具的冲裁力,抗压强度,屈服强度,疲劳强度,是否在允许范围内,从而使得模具符合强度的设计要求。模具强度的校核变形程度的计算(1)由上可以得出,零件断面收缩率为:(2)挤压比为:。G的数值越大,则表示零件的冷挤压变形程度越大。(3)对数变形程度为:以上三者存在如下的关系:则可以得到:,得到:(1)由于在此次模具设计之中,我们选择的是正挤压的方法,所以根据正挤压力的计算公式可以得出:在上式中:c——材料的加工硬化系数。经查阅资料后可以得出:c=,抗拉强度为420MPaμ——摩擦因数。经查阅资料后选择μ=h——凹模工作带长度,单位mm。由所设计的凹模尺寸可以得出:h=92mms——挤出件的壁厚,对于实心件,那么其数值是挤出部分直径的一半,单位为mm。经过计算,可以得出,挤出件的壁厚s=f——凹、凸模工作部分的几何形状系数,在一般情况下,其数值取为,合适的凹、凸模工作部分形状则取偏小的数值,反之则取偏大值。经过计算和查阅资料可得,f=.d——凸模的工作部分直径,单位为mm。有零件的尺寸可以计算出,凸模的工作部分直径为:d=52mm。A——凸模与挤压毛坯的接触表面在凸模运动方向上的投影面积,单位为mm2。经过计算可以得出:mm2因为此次是锥形凹模挤压,所以根据资料,其计算结果还要乘以。3976055N(2)正挤压单位挤压力计算根据正挤压单位挤压力公式有:式中,h1——凹模的工作带高度,单位为mm——挤压材料的平均变形抗力,单位为MPa,通过查阅资料后,其值取=1050MPa\uf073\uf073=,则d0=×52=可得,正挤压的单位挤压力为:因为由资料显示,模具的许用单位压力分别为2000MPa-2500MPa,而介于两者之间,在规定的范围之内,所以可得此次模具设计是合理的。模具需要消除的主要是内应力,它是在加工过程中有外力引起的,当外力撤销后,由于基体的形变内应力依然存在,如果不消除的话,在自然条件下就容易变形,硬质塑料还容易断裂。模具的应力状态在进行工作的时候,其近似计算的结果如下:通过查阅资料,选择材料G7的弹性模量为E=500GPa,泊松比为v=。H13的弹性模量为E=215GPa,泊松比为v=。45钢的弹性模量为E=210GPa,泊松比为v=。通过分析与计算可以得到模芯上段内腔的周向拉应力的数值为:σθ1=666MPa相应的内套圈内壁周向拉应力数值为:σθ2=710MPa相应的外圈内壁周向拉应力的数值为:σθ3=707MPa模芯齿形段的内腔的周向拉应力的数值为:σθ1′=404MPa相应部分的内套圈内壁周向拉应力的数值为:σθ2′=570MPa相应的外圈内壁周向拉应力的数值的数值为:σθ3′=623MPa硬质合金的耐磨性良好,抗压强度优越,但是其抗拉强度非常低,一般其数值在200MPa以下,所以在内腔周向拉应力的数值为666MPa的情况下,我们可以预见模具会有一个比较差的寿命。因此其调整如下:模芯的外径尺寸设计为:Ф=80mm(是内径的倍)第二层外径尺寸设计为:Ф=160mm(是内径的2倍)第三层外径是:Ф=280mm(是内径的倍)直径为Ф=80mm和Ф=160mm的模芯,它的过盈量分别为和。改进后的校核计算结果如下:σθ1=-68MPaσθ2=908MPaσθ3=842MPaσθ1′=-266MPaσθ2′=794MPaσθ3′=761MPa在上述的的应力状态之下,因为模芯始终在三向压应力状态之下进行工作,所以这样可以很大程度上改善它的使用条件,延长模具的工作寿命;通过分析发现,外圈内腔周向拉应力的数值为842MPa,几乎已经接近45钢材料的抗拉强度,所以在考虑之后,外圈的材质选择更改为H13。如果条件良好,还可以依据设计的结果来应用有限元方法,通过计算机仿真软件模拟成形过程,这样可以得到更加精准的结果。模具尺寸的确定凹模内腔尺寸的确定要综合考虑和分析模具材料在加工成形过程当中因为受力的作用而产生的尺寸变化,这种变化会使得其数值随着模具材质、过盈配合以及内腔形状的变化而变化。计算结果与实际结果在一般的情况之下,这两者的出入会比较大,因此在设计过程之中不能根据仿真结果或者计算数值来进行修正,应当在尽可能将成形尺寸落在公差范围以内的条件之下,使得模具能进行适当的修正,所以内腔的直径应该设计在下偏差处。例如产品的尺寸为(Ф52±),模芯是硬质合金材料,凸模的单位压应力的数值是1750MPa时,估算挤压时候的模具可能会有左右的扩大,因此静态模具尺寸其数值可以设置为Ф=;当产品的尺寸为(Ф52±)mm的时候,静态模具尺寸其数值就可以设置为Ф=。外形尺寸最主要考虑的因素是装配关系,由此确定好定位面,从而就可以确定其精度和公差的范围。按照上述的步骤,得出所设计的凹模的形状及尺寸如图1-7所示。在冷挤压齿轮的时候,影响挤压模具的几何形状的因素有很多,其主要因素有:齿轮的模数和齿数、精整带(即工作带)的高度以及凹模进口部分的形状等等。齿轮的模数和齿数对挤压力的影响,其实就是对毛坯断面收缩率的影响。凹模进口的部分形状主要是受半径方向的入口角α1大小与切线方向的入口角α2大小的所影响的。α1角的大小对挤压力的影响就跟正挤压圆柱形零件的情况相似,通过减小α1角可以使得挤压力降低。但是由于齿轮挤压加工的时候α1角的大小仅仅只对齿峰部分有影响的,所以它的影响程度比正挤压圆柱零件时小。当α1的大小减小到100°-120°的时候,会使得开始挤压的时候的齿形充填不满。当α2=180°的时候,虽然齿峰的充填情况较之要好,但是所受挤压力会变大。α2角的大小降低的时候虽然所受挤压力会变小,但是当α2<90°的时候会造成齿部对圆柱体部分的过渡区域扩大。此外,如果α2角角度太大,就会使得凹模进口过渡部分之上的齿形太过尖锐,严重的可能会导致局部的变形非常剧烈,使得毛坯上的磷化层遭到破坏,从而引起凹模齿峰的精整部分(即工作带)很快地磨损掉,工作寿命大大地缩短。当α2角度值接近180°的时候,所受挤压力就会增大,进而导致零件齿形的充填情况变坏。所以,综上分析之后得出,在正挤压齿轮时,可以采用α1=120°、α2=90°。',)

提供模具强度的校核,模具强度校核的方法会员下载,编号:1700742461,格式为 docx,文件大小为6页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载