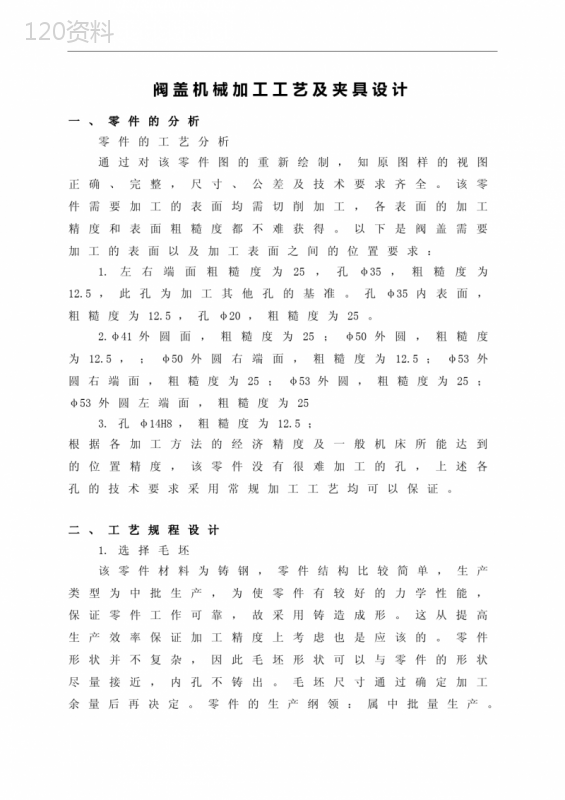

阀盖的机械加工工艺及夹具设计说明书

本作品内容为阀盖的机械加工工艺及夹具设计说明书,格式为 doc ,大小 349184 KB ,页数为 13页

('阀盖机械加工工艺及夹具设计一、零件的分析零件的工艺分析通过对该零件图的重新绘制,知原图样的视图正确、完整,尺寸、公差及技术要求齐全。该零件需要加工的表面均需切削加工,各表面的加工精度和表面粗糙度都不难获得。以下是阀盖需要加工的表面以及加工表面之间的位置要求:1.左右端面粗糙度为25,孔φ35,粗糙度为12.5,此孔为加工其他孔的基准。孔φ35内表面,粗糙度为12.5,孔φ20,粗糙度为25。2.φ41外圆面,粗糙度为25;φ50外圆,粗糙度为12.5,;φ50外圆右端面,粗糙度为12.5;φ53外圆右端面,粗糙度为25;φ53外圆,粗糙度为25;φ53外圆左端面,粗糙度为253.孔φ14H8,粗糙度为12.5;根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的孔,上述各孔的技术要求采用常规加工工艺均可以保证。二、工艺规程设计1.选择毛坯该零件材料为铸钢,零件结构比较简单,生产类型为中批生产,为使零件有较好的力学性能,保证零件工作可靠,故采用铸造成形。这从提高生产效率保证加工精度上考虑也是应该的。零件形状并不复杂,因此毛坯形状可以与零件的形状尽量接近,内孔不铸出。毛坯尺寸通过确定加工余量后再决定。零件的生产纲领:属中批量生产。2.选择基面基面选择是工艺规程中的重要工作之一。基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大量报废,使生产无法正常进行。粗基准的选择:按有关基准的选择原则,即当零件有不加工表面时,应以这些不加工表面作粗基准;若零件有若干不加工表面时,则应以与加工表面要求相对位置精度高的不加工表面作粗基准。现以零件的外圆Φ35为主要的定位粗基准。精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,选择以圆柱体的Φ20孔为精基准。3.制定工艺路线方案一工序Ⅰ:粗铣最外端上下两端面。工序Ⅱ:钻、粗铰Φ35的孔。工序Ⅲ:锪钻鍃平Φ35内表面。工序Ⅳ:钻Φ20的孔。工序Ⅴ:粗车φ41外圆面。工序Ⅵ:粗车、半精车φ50外圆右端面。工序Ⅶ:粗车、半精车φ50外圆。工序Ⅷ:粗车φ53外圆下端面。工序Ⅸ:粗车φ53外圆。工序Ⅹ:粗车φ53外圆上端面。工序Ⅺ:粗车M36外螺纹。工序Ⅻ:车倒角。工序XIII:钻、粗铰、精铰φ28.5的孔。工序XIV:锪钻鍃平φ28.5孔右端面。工序XV:钻4-φ14孔。工序XVI:清洗。工序XVII:终检。方案二工序Ⅰ:钻Φ20的孔。工序Ⅱ:粗铣最外端上下两端面。工序Ⅲ:钻、粗铰Φ35的孔。工序Ⅳ:锪钻鍃平Φ35内表面。工序Ⅴ:粗车φ41外圆面。工序Ⅵ:粗车、半精车φ50外圆右端面。工序Ⅶ:粗车、半精车φ50外圆。工序Ⅷ:粗车φ53外圆下端面。工序Ⅸ:粗车φ53外圆。工序Ⅹ:粗车φ53外圆上端面。工序Ⅺ:钻、粗铰、精铰φ28.5的孔。工序Ⅻ:锪钻鍃平φ28.5孔右端面工序XIII:钻4-φ14孔。工序XIV:粗车M36外螺纹。工序XV:车倒角。工序XVI:清洗。工序XVII:终检。方案一是以φ36为粗基准,先对两端面进行加工。在以加工完的两端面为基准加工孔φ20。在没有精基准定位时就钻、粗铰Φ35的孔,使其与Φ20的孔同轴度存在误差。其他工序安排比较合理不用改变。方案二先以Φ35为粗基准,然后再加工Φ20的孔,确定精基准,避免了用粗基准加工其他工序,从而提高了零件的加工精度。两个方案相比,方案一比较合理,所以选择方案一。4.机械加工余量、工序尺寸及毛坯尺寸的确定“阀盖”零件材料为ZG230,生产类型为大批量生产,采用铸造方法铸造毛坯。根据上述原始资料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:查《机械制造工艺设计手册》(以下简称《工艺手册》)表1-52工序工序内容单边余量工序尺寸表面粗糙度工序Ⅰ:粗铣最外端上下两端面。1mm工序Ⅱ:钻、粗铰Φ35的孔。7.5mm工序Ⅲ:工序Ⅳ:钻Φ20的孔。10mmΦ20mm工序Ⅴ:粗车φ41外圆面。2mmΦ41mm工序Ⅵ:粗车、半精车φ50外圆下端面。1mm工序Ⅶ:粗车、半精车φ50外圆。2mmφ50工序Ⅷ:粗车φ53外圆下端面。1mm工序Ⅸ:粗车φ53外圆上端面。1mm工序Ⅹ:粗车φ53外圆。0.5mmφ53工序Ⅺ:钻、粗铰、精铰φ28.5的孔。4.25mmφ28.5工序Ⅻ:锪钻鍃平φ28.5孔内端面1mm5工序XIII:钻4-φ14孔。7mmφ14工序XIV:粗车M36外螺纹。1mmM36工序XV:车倒角。C1.5阀盖的铸造毛坯尺寸如图;表1加工余量计算表5.确定切削用量及基本时工工序Ⅰ:粗铣左右两水平端面。(1)切削速度刀具耐用度=10mm查《工艺手册》表1-152得取=0.2=20mm查《工艺手册》表4.2-8得=0.96查《工艺手册》表2-13得到系数=26x=0.1y=0.4Z=3m=0.2=0.25=0.1=0.15=1=4=20mm可得:(2)确定机床主轴转速(3)切削工时根据《工艺手册》表7-5加工尺寸及公差工序铸件毛坯(孔Φ20mm两端面)粗铣二端面加工前尺寸最大51.3最小50加工后尺寸最大51.348.29最小5047.61加工余量(单边)1最大2.3最小0.71加工公差(单边)+0.7-0.3-0.22/2刀具加工长度工序Ⅱ:钻、粗铰Φ35的孔。(1)切削速度刀具耐用度根据=7.5mm=1.0查的=0.93查《工艺手册》表2-13得到系数=8x=0.2y=0.3z=0.6m=0.25可得:(2)确定机床主轴转速(3)切削工时根据《工艺手册》表7-5刀具加工长度工序Ⅲ:锪钻鍃平Φ35内表面。(1)切削速度刀具耐用度根据=1mm=1.0查的=0.93查《工艺手册》表2-13得到系数=8x=0.2y=0.3z=0.6m=0.25可得:(2)确定机床主轴转速(3)切削工时根据《工艺手册》表7-5刀具加工长度工序Ⅳ:钻Φ20的孔。(1)切削速度刀具耐用度=10mm查《工艺手册》表1-161得钻φ20的孔取=0.65查《工艺手册》表4.2-8得=0.94查《工艺手册》表2-13得到系数=11.1x=0y=0.4z=0.25m=0.125可得:(2)确定机床主轴转速(3)切削工时根据《工艺手册》表7-5刀具加工长度工序Ⅴ:粗车φ41外圆面。(1)切削深度单边余量(2)进给量(根据《工艺手册》)表3-13)(3)计算切削速度(根据《工艺手册》)表3-38),车刀耐用度查得系数=292x=0.15y=0.3m=0.18(4)确定机床主轴转速(5)切削工时工序Ⅵ:粗车、半精车φ50外圆下端面。(1)切削深度单边余量(2)进给量(根据《工艺手册》)表3-13)(3)计算切削速度(根据《工艺手册》)表3-38),车刀耐用度查的系数=242x=0.15y=0.35m=0.2(4)确定机床主轴转速(5)切削工时工序Ⅶ:粗车、半精车φ50外圆。根据《工艺手册》表1-143,根据加工条件取参考值确定机床主轴转速切削工时根据《工艺手册》表7-5切入深度工序Ⅷ:粗车φ53外圆下端面。根据《工艺手册》表1-143,根据加工条件取参考值确定机床主轴转速切削工时根据《工艺手册》表7-5切入深度工序Ⅸ:粗车φ53外圆。根据《工艺手册》表1-143,根据加工条件取参考值确定机床主轴转速切削工时根据《工艺手册》表7-5切入深度工序Ⅹ:粗铣φ53外圆上端面。根据《工艺手册》表1-147表1-148,根据加工条件取参考值确定机床主轴转速切削工时根据《工艺手册》表7-5切入深度工序Ⅺ:钻、粗铰、精铰φ28.5的孔。根据《工艺手册》表1-163,根据加工条件取参考值确定机床主轴转速切削工时根据《工艺手册》表7-5切入深度工序XIII:钻4-φ14孔。根据《工艺手册》表1-163,根据加工条件取参考值确定机床主轴转速切削工时根据《工艺手册》表7-5切入深度三.夹具设计为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。经过与指导老师协商,决定设计工序Ⅱ:粗铣最外端下两端面。本夹具将于专用机床配套使用,刀具圆柱形铣刀。1.定位基准的选择本道工序选择圆柱销和一个平面定位,一平面为第一定位基准。的定位销与平面限制了工件的五个自由度。2.轴向力、切削扭距及夹紧力的计算(1)轴向力刀具:圆柱型铣刀φ25根据《工艺手册》表3-36=(2)切削扭距==(3)夹紧力根据《机床夹具设计手册》表2-13夹紧力为=3.定位误差分析采用工件端面为第一基准在短销上定位时,作为第一基准面没有基准位移误差(即),而第二定位基准内孔中心线将因为其对端面垂直度误差而引起基准角度误差,其值为=tg0.86=0.015其误差满足零件的精度要求。4.夹具设计及操作的简要说明如前所述,在设计夹具时,应该注意提高生产率。为此,应首先考虑夹紧方式。手动调整螺母调整夹紧力,不仅装夹速度慢,而且不方便操作。所以本道工序的加工时用的夹具,设计成调整旋转手柄夹紧的形式,很快捷的把工件夹紧。本工序为铣断面,切削深度较小,切削力也小,如果需要夹紧力大,只需要调整手柄的旋转角度大些。',)

提供阀盖的机械加工工艺及夹具设计说明书会员下载,编号:1700816894,格式为 docx,文件大小为13页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载