日用陶瓷花纸装饰常见缺陷分析

本作品内容为日用陶瓷花纸装饰常见缺陷分析,格式为 docx ,大小 41303 KB ,页数为 5页

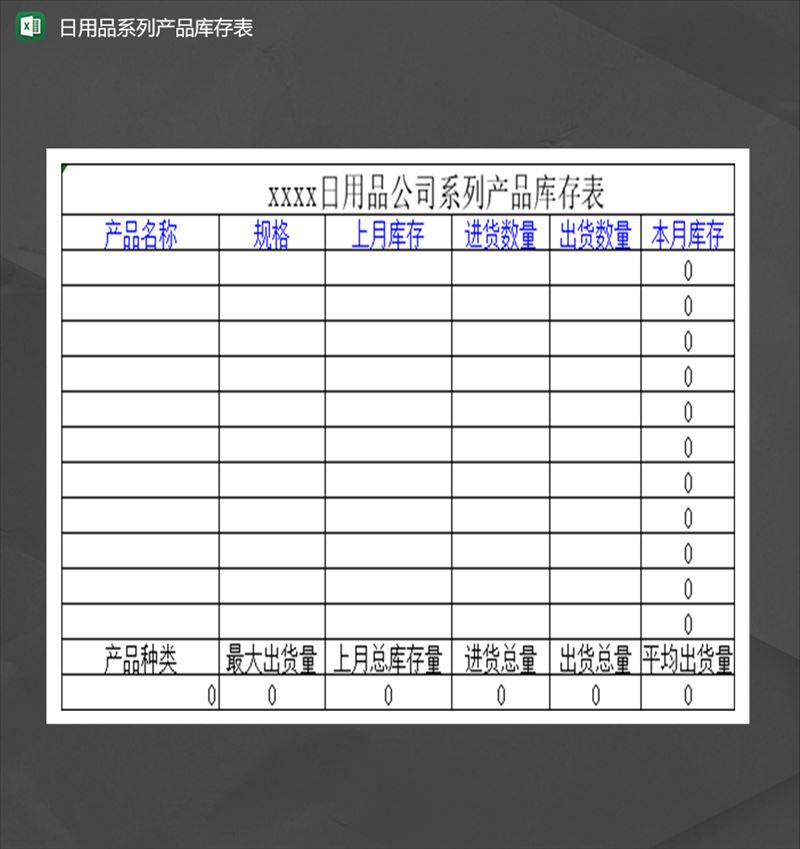

('日用陶瓷花纸装饰常见缺陷分析翟新岗【摘要】日用陶瓷目前多使用小膜花纸进行装饰,花纸经800℃左右烤烧后,容易出现爆花、脱落、裂纹、变色、起泡等缺陷,本文对这些烤花缺陷产生的原因进行了分析,并提出了相关的解决措施.【期刊名称】《佛山陶瓷》【年(卷),期】2010(020)005【总页数】4页(P15-18)【关键词】日用陶瓷;小膜花纸;缺陷【作者】翟新岗【作者单位】淄博高新区,淄博,255086【正文语种】中文我国的日用陶瓷大多采用花纸装饰,通常花纸装饰可分为三种:釉上花纸、釉中花纸和釉下花纸,三种装饰方法各具特点。本文主要叙述目前在各陶瓷产区应用最广泛的釉上花纸装饰,釉上花纸可分小膜花纸和大膜花纸两种,两者最简单的区分方法是:小膜花纸需浸泡在水中后才可装饰,而大膜花纸则不需要。釉上小膜花纸装饰的烤烧温度一般在750~850℃范围内,随着节能的要求和降低成本的压力,烤花温度通常在800℃左右。现象:指花纸烤烧后,颜色部分或全部从陶瓷釉面上脱落,见图1。原因分析:陶瓷釉与颜料之间的热膨胀系数相差太大,特别是当颜料层印刷较厚时,更容易出现剥落缺陷。在红色釉面、宝蓝色釉面的陶瓷上装饰花纸时,出现颜料剥落的几率比较高。解决方法:(1)挑选使用合适的颜料(如更换颜料系列或生产厂家);(2)颜色层印刷尽量薄些;(3)向颜料中加入约20%的合适熔剂,以降低其热膨胀系数。现象:含镉颜料(红色、黄色)在烤烧后出现黑点或者棕色圈,见图2。原因分析:釉层或颜料中含有杂质,通常是由铁或铜的杂质颗粒引起的。解决方法:(1)清除颜料中含铁或铜的有害杂质(颜料厂检查);(2)釉料或坯体中的杂质,可通过使用清洁原材料来预防(陶瓷厂检查);(3)烤烧时保持充足的氧化气氛,加强通风、降低装窑密度也可减少该缺陷的发生(烤花厂检查)。现象:在烤烧过程中,颜色颗粒从装饰区域挥发并沉积到别的地方,造成颜色溅污,见图3。原因分析:在花纸上面或者下面,有片状的糊精渣滓残留,特别是颜色层较厚时更明显。解决方法:(1)贴花时一定要彻底刮平花纸并擦净花纸表面;(2)经常更换浸泡花纸的水;(3)使用表面光滑的花纸;(4)使用专门的花纸固定剂,以使花纸更好地与装饰基体结合。现象:装饰图案中出现大斑点、裂纹或表面不平整,见图4。原因分析:花纸没有完全与装饰基体结合好,花纸下面残留的水和糊精,导致颜料烤烧后表面不平滑。解决方法:贴花时认真仔细,保证与基体结合牢固,烤烧后就不会出现此类缺陷。现象:花纸在烤烧后,在表面可看到明显的污点,见图5。原因分析:在窑炉内衬中沉积吸附的一些铅或铅镉混合物,有一部分会脱离窑炉内衬,滴落到窑车的陶瓷制品上。解决方法:推荐使用清洁的窑炉。现象:颜料在烤烧后,偏离正常颜色。原因分析:(1)对于Cd/Se、金红、桃红类(对温度比较敏感)颜料来说,如果窑炉中温度分布不均匀,对颜料的发色有明显不利影响;(2)烤花时装窑太密,导致窑炉内温度分布很不均匀。解决方法:(1)如果陶瓷制品使用了对温度敏感的颜料进行了装饰,则需保证温度的均匀性,使产品在窑炉的同一位置进行烧成(比如窑炉中部);(2)装窑密度不能太大,否则温度不均匀。现象:在花纸装饰区域,出现片状无光或无光点。原因分析:(1)浸泡花纸的水中含有太多糊精;(2)贴花时没有把水充分排除干净。解决方法:(1)浸泡花纸的水要经常更换;(2)贴花纸时,要擦干花纸表面的水(可用拧干水的湿布擦)。现象:颜料装饰区域在烤烧后表面不亮、无光。原因分析:(1)釉上装饰花纸颜色层印刷如太薄,由于熔剂挥发,颜料不能被熔剂包裹,不能在颜料表面形成一个密封的光滑表面;(2)当颜料层的印刷厚度太大时,如烤花温度不够,也易导致釉面无关;(3)烤花温度偏低,颜料不能形成均一熔融的玻璃体;(4)颜料析出晶体(无铅颜料、釉中彩含钴颜料有时候会出现);(5)在电加热的窑炉中,有时会通入水蒸汽以提高釉上颜料的耐蚀性能。此时,有机物的燃烧挥发受到阻碍,进而会影响甚至改变窑炉的氧化气氛,从而在颜料装饰区域出现大量针孔,近似无光。解决方法:(1)适当提高颜料层的印刷厚度,如降低颜料过筛的网目数、增加一次印刷次数等,必要时可混入适量熔剂;(2)当颜料层的印刷厚度太大时,要适当减薄,如有必要可提高烧成温度;(3)颜料如与所设定的温度范围不匹配,可选择其它合适的颜料,或者仍用该颜料,但提高烤烧温度。要通过实验来确定合适的烤烧温度和烧成周期;(4)在颜料中混入白色或印刷一层底白,来稳定颜料的发色;(5)在升温阶段加强控制,确保有机物完全挥发掉;优化通入水蒸汽的数量。现象:在颜色表面出现针孔,或者颜色起泡,见图6。原因分析:(1)颜料膏体中调墨油比例太低,颜料不能形成所需要的表面,从而不能以最适宜的方式覆盖装饰基体。在升温阶段,由于花纸中调墨油用量少,调墨油中粘合剂和可塑剂的含量就偏低,导致花纸不能与陶瓷基体紧密粘合在一起,在花纸和基体间存在空隙,在烧成时也不能填平,烤烧后形成针孔;(2)贴花时不仔细,没有把花纸刮平、把水排净;(3)印刷小膜花纸所用的底纸表面不光滑、不平整;(4)花纸印刷后,烘干温度太高,花纸出现气泡或者花纸中成膜介质减少;(5)釉层表面有缺陷,阻碍颜料平稳流动。对于表面张力比较高的颜料,如含钴的颜料,这种情况比较明显;(6)调墨油和颜料不匹配,或者对调墨油有特殊要求。如对于浮雕颜料和玻璃颜料,需用专用的调墨油;(7)花纸没有和无光釉充分粘合,两者之间存有空隙;(8)花纸存放时间太长,印刷介质中的熔剂和可塑剂已完全挥发掉;(9)用塑料薄片作为花纸的衬纸(用来隔开花纸)时,塑料薄片会吸收封面油中的熔剂和可塑剂,从而导致花纸变脆。解决方法:(1)提高颜料对调墨油的比例,对于平版印刷,标准的料油比是100:50~100:70。如果所用调墨油的粘度太低,应该换用具有一定触变性的调墨油。如果印刷后颜色太浅,可以再重复印一次,或者换用低目数的网版。对于已经印刷好的花纸,在花纸表面再印一层合适的修复剂,花纸也能重新使用。另外,在浸泡花纸的水中加入可塑剂,也能减少花纸烧烤后出现针孔;(2)彻底刮平花纸;(3)使用质量好的底纸;(4)花纸的烘干温度不能超过40℃;(5)在颜料上面套印一层熔剂,或在颜料中混入低熔点的颜料或熔剂,以降低其粘度,同时要选用表面光滑的釉层;(6)对于浮雕颜料,要使用专用的调墨油;(7)浸泡花纸的水中加入可塑剂或者使用防爆剂;(8)在花纸表面重新印一层修复剂,印好后的花纸应在一个月内使用完毕,或者现用现套印。使用高质量的调墨油(非挥发性物质含量高)印刷的花纸,保存时间可以更长一些;(9)使用蜡纸(表面有稳定阻断涂层)作为花纸的衬纸,或者在花纸表面印刷一层阻断剂。现象:烤烧后,在颜色表面产生头发丝状裂纹,见图7。原因分析:(1)颜料的热膨胀系数比釉的膨胀系数高太多,容易产生开裂现象,当颜料层较厚时情况更严重;(2)上层的颜料比下层颜料/釉的熔融温度更高(如骨瓷、玻化瓷),在烧成过程中,上层颜料不能按照它所需的速度扩张,在熔融之前已经产生裂纹;(3)釉层中有细小的、几乎看不见的微裂纹。在烧成过程中,由于热膨胀,颜料同样会产生裂纹,并且不能重新流平到一起(在加热过程中产生的裂纹边缘圆滑;在冷却过程中形成的裂纹边缘较锋利);(4)在贴花之前或贴花过程中,花纸产生了折痕或已被损坏,特别是颜色层较厚时,在烧成过程中颜料不能重新流平到一起,从而产生裂纹;(5)作为衬纸的蜡纸表面有折痕,在花纸的颜色表面留下烙印。解决方法:(1)选择合适的颜料,颜色印刷尽量薄一些(烧成之前厚度小于20μm)。如有必要,可向颜料中加入低膨胀系数的熔剂;(2)使用低熔点的颜料,或者向颜料中混入低熔点的熔剂,或者在颜料上面印一层罩层;(3)调整釉的膨胀系数,使其与坯体相匹配。特别是在石英晶型转化温度附近(573℃),要放慢加热和冷却速度,以有效避免釉裂;(4)处理花纸时要特别小心,确保花纸平稳放置。现象:在装饰面积较大、颜色印刷较厚时产生的裂纹,见图8。原因分析:(1)无铅颜料印刷较厚且装饰面积较大时,花纸没有足够的柔韧性,在贴花时已产生裂纹,烤烧后便显现出来;(2)采用UV灯干燥花纸时没有控制好,使花纸干燥过度。解决方法:(1)使用可塑剂或有机固体含量高的调墨油(应确认该产品与颜料是否相匹配);(2)使用合适的UV干燥器来干燥花纸。检查UV灯,调整花纸在UV干燥器中的处理时间。',)

提供日用陶瓷花纸装饰常见缺陷分析会员下载,编号:1700752807,格式为 docx,文件大小为5页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载