(完整版)换热器计算步骤..,换热器校核计算步骤

本作品内容为(完整版)换热器计算步骤..,格式为 doc ,大小 1068086 KB ,页数为 23页

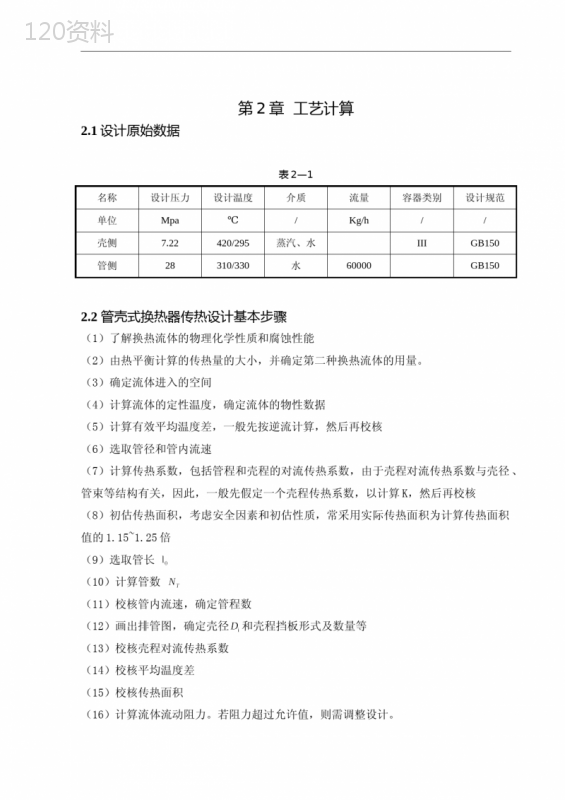

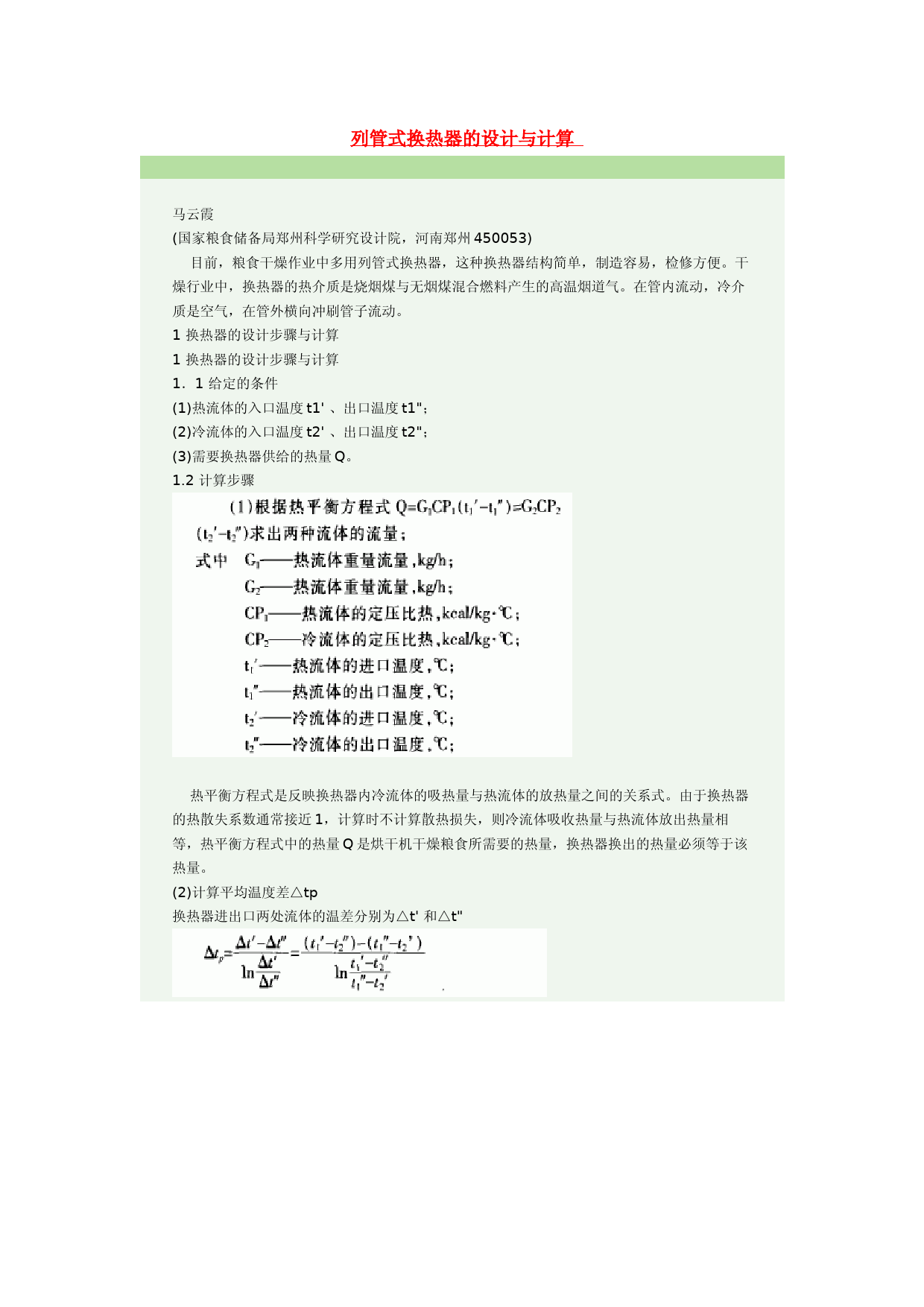

('第2章工艺计算2.1设计原始数据表2—1名称设计压力设计温度介质流量容器类别设计规范单位Mpa℃/Kg/h//壳侧7.22420/295蒸汽、水IIIGB150管侧28310/330水60000GB1502.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管内流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍(9)选取管长(10)计算管数(11)校核管内流速,确定管程数(12)画出排管图,确定壳径和壳程挡板形式及数量等(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积(16)计算流体流动阻力。若阻力超过允许值,则需调整设计。第2章工艺计算2.3确定物性数据2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为:t=℃(2-1)管程流体的定性温度:T=℃根据定性温度,分别查取壳程和管程流体的有关物性数据。2.3.2物性参数管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】表2—2密度ρi-=709.7㎏/m3定压比热容cpi=5.495kJ/㎏.K热导率λi=0.5507W/m.℃粘度μi=85.49μPa.s普朗特数Pr=0.853壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】表2—3密度ρo=28.8㎏/m3定压比热容cpo=3.033kJ/㎏.K热导率λo=0.0606W/m.℃粘度μo=22.45μPa.s普朗特数Pr=1.1222.4估算传热面积2.4.1热流量根据公式(2-1)计算:【化原4-31a】(2-2)将已知数据代入(2-1)得:=60000×5.495×(330-310)/3600=1831666.67W式中:——工艺流体的流量,kg/h;——工艺流体的定压比热容,kJ/㎏.K;——工艺流体的温差,℃;Q——热流量,W。2.4.2平均传热温差根据化工原理4-45公式(2-2)计算:(2-3)第2章工艺计算按逆流计算将已知数据代入(2-3)得:℃式中:——逆流的对数平均温差,℃;——热流体进出口温差,℃;——冷流体进出口温差,℃;可按图2-1中(b)所示进行计算。图2-1列管式换热器内流型2.4.3传热面积根据所给条件选定一个较为适宜的值,假设=400W/m2.K则估算传热面积为:(化工原理式4-43)(2-4)将已知数据代入(2-3)得:式中:S——估算的传热面积,;——假设传热系数,W/m2.℃;——平均传热温差,℃。考虑的面积裕度,则所需传热面积为:(2-5)2.4.4热流体用量根据公式(2-4)计算:由化工原理热平衡公式将已知数据代入(2-4)得:(2-6)式中——热流量,W;——定压比热容,kJ/㎏.℃;——热流体的温差,℃;——热流体的质量流量,。2.5工艺尺寸2.5.1管数和管长1.管径和管内流速根据红书表3-2换热管规格表2-4材料钢管标准外径厚度/(mmmm)外径偏差/mm壁厚偏差碳钢GB8163252.5根据红书表3-4取管内流速⒉管程数和传热管数第2章工艺计算依红书3-9式,可根据传热管内径和流速确定单管程传热管数(根)(2-7)式中qv——管程体积流量,;——单程传热管数目;——传热管内径,;——管内流体流速,。按单管程计算,依红书3-10,所需的传热管长度为(2-8)式中L——按单程管计算的传热管长度,mAp——传热面积,;do——换热管外径,m。按单管程设计,传热管过长,则应采用多管程,根据本设计实际情况,采用非标准设计,现取传热管长,则该换热器的管程数为(管程)(2-9)传热管总根数(根)(2-10)式中,——管子外径,;——传热管总根数,根;——管子外径,;3.换热器的实际传热面积,依据红书3-12,(2-11)式中,2.5.2平均传热温差校正及壳程数选用多管程损失部分传热温差,这种情况下平均传热温差校正系数与流体进出口温度有关,其中按红书3-13a3-13b(2-12)(2-13)将已知数据代入(2-12)和(2-13)得:按单壳程,四管程结构,红书图3-7,查得校正系数:第2章工艺计算图2-2温差校正系数图;平均传热温差按式(2-9)计算:(2-14)将已知数据代入(2-9)得:式中:——平均传热温差,℃;——校正系数;——未经校正的平均传热温差,℃。由于平均传热温差校正系数大于0.8,同时壳程流量较大,故取单壳程合适。传热管排列方式:采用正三角形排列每程各有传热管75根,其前后官箱中隔板设置和介质的流通顺序按化工设计3-14选取取管心距:(2-15)则管心距:根据标准选取为32mm:隔板中心到离其最近一排管中心距(2-16)各程相邻传热管的管心距为2s=44mm。每程各有传热管75根,其前后管箱中隔板设置和介质的流通顺序按图2-4选取。图2-3组合排列法第2章工艺计算图2-4隔板形式和介质流通顺序⒌壳体内径采用多管程结构,壳体内径可按式计算。正三角形排列,4管程,取管板利用率为,则壳体内径为.(2-17)式中:D——壳体内径,m;t——管中心距,m;NT——横过管束中心线的管数按卷制圆筒进级挡圆整,取为D=700mm。2.5.3折流板管壳式换热器壳程流体流通面积比管程流通截面积大,为增大壳程流体的流速,加强其湍动程度,提高其表面传热系数,需设置折流板。单壳程的换热器仅需要设置横向折流板。采用弓形折流板,弓形折流板圆缺高度为壳体内径的20%~25%,取25%,取则切去的圆缺高度为:mm(2-18)故可取180mm取折流板间距,则(2-19)可取为B=250mm。折流板数NB(2-20)折流板圆缺面水平装配。化工设计图3-15图2-5弓性折流板(水平圆缺)2.5.4其它附件拉杆拉杆数量与直径:由化工设计表4-7表4-8该换热器壳体内径为700mm,故其拉杆直径为φ16拉杆数量为6个。2.5.5接管第2章工艺计算依据化工原理式1-24,壳程流体进出口接管:取接管内水蒸气流速为4.42m/s,则接管内径为(2-21)圆整后可取内径为150mm。管程流体进出口接管:取接管内液体流速为1m/s,则接管内径为圆整后取管内径为=180mm。式中:——接管内径,;——流速,;V——热、冷流体质量流量,kg/s。2.6换热器核算2.6.1热流量核算2.6.1.1壳程表面传热系数壳程表面传热系数用克恩法计算,见式红书3-22(2-22)当量直径,依式红书3-32b计算:(2-23)将已知数据代入(2-23)得:式中—当量直径,;—管心距,;—管外径,。壳程流通面积依红书式3-25计算(2-24)式中—折流板间距,;—壳体内径,;t—管心距,;do—管径,;So—壳程流通面积,。依据红书计算步骤,壳程流体流速及其雷诺数分别为第2章工艺计算(m/s)(2-25)(2-26)普朗特数黏度校正壳程表面传热系数(2-27)式中—壳程流体流速,;—壳程流通面积,;—密度,—热流体的质量流量,。2.6.1.2管内表面传热系数管程流体流通截面积(2-28)管程流体流速(m/s)雷诺数(2-29)普朗特数按化工原理式得(2-30)式中:——雷诺数;——当量直径,;——管程流体流速,;——密度,;——粘度,Pa.s。——普朗特数;——定压比热容,kJ/㎏.℃;——粘度,Pa.s;——热导率,W/m.℃。2.6.1.3污垢热阻和管壁热阻第2章工艺计算污垢热阻和管壁热阻可取:化工原理附录20管外侧污垢热阻(·℃/W)管内侧污垢热阻(·℃/W)管壁热阻按红书式计算,可得碳钢在该条件下的热导率为:(2-31)将已知数据代入(2-31)得:式中:——管壁热阻,;——传热管壁厚,;——管壁热导率,W/m.℃。2.6.1.4传热系数按红书3-21计算:因为\uf061i值更小,故按Ki计算(2-32)将已知数据代入(2-32)得:2.6.1.5传热面积裕度红书3-35(2-33)该换热器的实际换热面积A(2-34)依红书式3-36该换热器的面积裕度为(2-35)该换热器的面积裕度合适,该换热器能够完成生产任务。2.6.2壁温核算2.6.2.1温差计算由于工作条件是高温高压,与四季气温相差特别大。因此进出口温度可以取原操作温度。另外,由于传热管内侧污垢热阻较大会使传热管壁温降低,降低了传热管和壳体之间的温差。但操作初期时,污垢热阻较小,壳体和传热管间壁壁温差可能很大。计算中因按最不利的因素考虑,因此,取两侧污垢热阻为零计算传热管壁温。第2章工艺计算由红书3-42式计算:(2-36)液体的平均温度按红书3-44和3-45式计算有:(℃)(2-37)(W/·℃)(W/·℃)代入2-36式传热管平均壁温(℃)(2-38)式中:——热流体进口温度,℃;——热流体出口温度,℃;——冷流体进口温度,℃;——冷流体出口温度,℃。壳体壁温,可以近似取为壳程流体的平均温度,即t=357.5℃。传热管壁温和壳体壁温之差为(℃)(2-39)该温差较大,需设温度补偿器。由于水和水蒸气不容易结垢,不需要经常清洗,因此选用U型管换热器较为适宜。2.6.2.2管程流体阻力依式(2-29)(2-36)其中式中:——管程数;——管程总阻力,;——管程结垢校正系数,对的管子,取1.5;(2-37)由Re=166031查化原表1-2传热管绝对对粗糙度传热管相对对粗糙度查化工原理图1-27莫狄图第2章工艺计算得,将已知数据代入(2-37)得:式中:——摩擦系数;——管长,;——传热管内径,;——冷流体密度,;——管内流速,;——单程直管阻力,。局部阻力按式(2-37)计算,(2-38)将已知数据代入(2-31)得:式中:——局部阻力,;——局部阻力系数;——冷流体密度,;——管内流速,;管程总阻力为:(2-39)管程流体阻力在允许范围之内。2.6.2.3壳程阻力按式红书式3-50~3-54计算:(2-40)其中,式中——壳程总阻力,;——流体流过管束的阻力,;——流体流过折流板缺口的阻力,;——壳程结垢校正系数;——壳程数;流体流经管束的阻力按(2-41)计算(2-41)将已知数据代入(2-340)得:式中——流体流过管束的阻力,;——管子排列方式为正三角形,所以;——壳程流体的摩擦系数,;——横过管束中心线的管子数;——折流挡板数;——热流体密度,;——按壳程流通面积计算的流速;流体通过折流板缺口的阻力依式(2-34)计算:第2章工艺计算(2-34),将已知数据代入(2-35)得:式中——折流板板数;——折流板间距,;——壳体内径,;——热流体密度,;——壳程流体流速,;——流体流过折流板缺口的阻力,;总阻力:由于该换热器壳程流体的操作压力较高,所以壳程流体的阻力也比较适宜。2.7换热器主要结构尺寸和计算结果换热器主要结构尺寸和计算结果见表2-5。表2-5换热器主要结构尺寸和计算结果参数管程壳程流量/(kg/h)60000017393进/出口温度/℃310/330420/295压力/MPa287.22物性定性温度/℃320357.5密度/㎏/m3709.728.8定压比热容/[kJ/(㎏/℃)]5.4953.033黏度/pa·s导热率/[W/m·℃]0.55070.0606普朗特数0.8531.122设备结构参数形式U型管台数1壳体内径/mm700壳程数1管径/mmΦ25\uf0b42.5管心距/mm32管长/mm6000管子排列管数目/根300折流板个数/个23传热面积/m2126.4折流板间距/mm210管程数4材质碳素钢主要设计结果管程壳程流速/(m/s)14.42表面传热系数/[W/(m2·℃)]562.5682.6污垢热阻/(m2·℃/W)4108598.0\uf02d\uf0b44108598.0\uf02d\uf0b4阻力/MPa111.2KPa92.3KPa热流量/kW1831.67传热温差/℃22.7传热系数/[W/(m2·℃)]346.1裕度/%11.79',)

提供(完整版)换热器计算步骤..,换热器校核计算步骤会员下载,编号:1700745182,格式为 docx,文件大小为23页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载