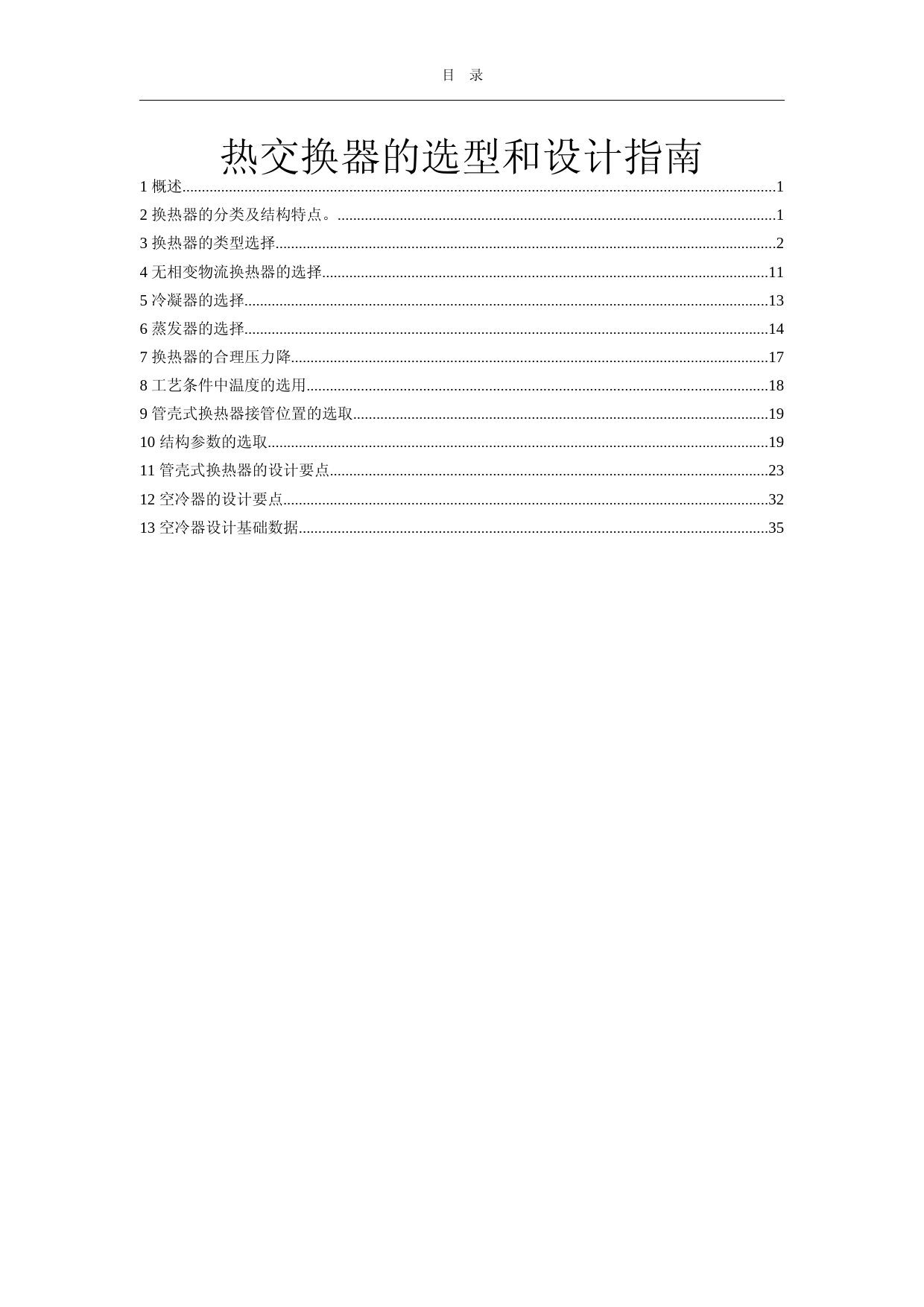

换热器的选型和设计指南,换热器的选型和设计指南心得

本作品内容为换热器的选型和设计指南,格式为 doc ,大小 692231 KB ,页数为 40页

('热交换器的选型和设计指南目录1概述.........................................................................................................................................................12换热器的分类及结构特点。.................................................................................................................13换热器的类型选择.................................................................................................................................24无相变物流换热器的选择...................................................................................................................115冷凝器的选择.......................................................................................................................................136蒸发器的选择.......................................................................................................................................147换热器的合理压力降...........................................................................................................................178工艺条件中温度的选用.......................................................................................................................189管壳式换热器接管位置的选取...........................................................................................................1910结构参数的选取.................................................................................................................................1911管壳式换热器的设计要点.................................................................................................................2312空冷器的设计要点.............................................................................................................................3213空冷器设计基础数据.........................................................................................................................35热交换器的选型和设计指南Page1of381概述本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法。2换热器的分类及结构特点。表2-1换热器的结构分类固定管板式刚性结构:用于管壳温差较小的情况(一般≤50°C),管间不能清洗带膨胀节:有一定的温度补偿能力,壳程只能承受较低压力浮头式管内外均能承受高压,可用于高温高压场合管壳式U型管式管内外均能承受高压,管内清洗及检修困难填料函式外填料函:管间容易漏泄,不宜处理易挥发、易爆易燃及压力较高的介质管内填料函:密封性能差,只能用于压差较小的场合式釜式壳体上都有个蒸发空间,用于蒸汽与液相分离套管式双套管式结构比较复杂,主要用于高温高压场合,或固定床反应器中套管式能逆流操作,用于传热面较小的冷却器、冷凝器或预热器螺旋浸没式用于管内流体的冷却、冷凝,或者管外流体的加热盘管式喷淋式只用于管内流体的冷却或冷凝板式拆洗方便,传热面能调整,主要用于粘性较大的液体间换热螺旋板可进行严格的逆流操作,有自洁作用,可回收低温热能板式伞板式伞形传热板结构紧凑,拆洗方便,通道较小,易堵,要求流体干净板壳式板束类似于管束,可抽出清洗检修,压力不能太高扩展板翅式结构十分紧凑,传热效率高,流体阻力大表面式管翅式适用于气体和液体之间传热,传热效率高,用于化工、动力、空调、制冷工业回旋式盘式传热效率高,用于高温烟气冷却等热交换器的选型和设计指南Page2of38蓄热鼓式用于空气预热器等式固定格紧凑式适用于低温到高温的各种条件室式非紧凑式可用于高温及腐蚀性气体场合3换热器的类型选择换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器,如果换到另一种场合可能传热效果和性能会有很大的改变。因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有:1)热负荷及流量大小2)流体的性质3)温度、压力及允许压降的范围4)对清洗、维修的要求5)设备结构、材料、尺寸、重量6)价格、使用安全性和寿命在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。3.1管壳式换热器管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到41.5MPa,温度可以从-100°C以下到1100°C高温。此外,它还具有容热交换器的选型和设计指南Page3of38量大、结构简单、造价低廉、清洗方便等优点,因此它在换热器中是最主要的型式。3.2特殊型式的换热器特殊型式的换热器包括有:板式换热器、空冷器、多管式换热器、折流杆式换热器、板翅式换热器、螺旋板式换热器、蛇管式换热器和热管换热器等。它们的使用是受设计温度和设计压力限制的。在下图中给出了特殊型式的换热器的适用范围,可供参考。表3-1特殊型式换热器的使用范围3.3特殊型式的换热管热交换器的选型和设计指南Page4of38特殊型式的换热管包括有低翅管、高通量管(UCC)、Thermoexcell-E、C(日立)及槽管等。3.4常用换热器下表中概括地描述了常用换热器的型式及应用条件和特点。表3-4换热器的类型及应用类型Types换热面积Size(m2)温度Temperaturet(°C)压力(最大)Pressure(kgf/cm2)材料Material特点和应用FeaturesandApplication1.管壳式换热器管壳式(标准型)S&T≤5000-270≤t≤1650600无限制这种类型的换热器被广泛地用在工艺装置中,安全、可靠。可以通过采用特殊类型的换热管来提高其传热性能。折流杆式rodbaffle≤5000-100≤t≤600300无限制通过折流杆支承换热管来消除振动。由于壳侧流动是纵向的、和有规律的,因此压力损失较小,适用于允许压降小的气液或气体系统。多管式multitube≤50-100≤t≤600300无限制因流动为纯逆流,故具有较好的传热推动力,当换热面积相对比较小并且两流体温度交叉时,可考虑采用此型式。另外,若壳侧传热不好,可使用翅片管来强化传热。蛇管式coiledtube≤2000-260≤t≤600200铜铝不锈钢碳钢在低温系统中,因不宜采用铝材板翅式换热器,而经常使用蛇管式换热器。纯逆流流动,传热可在两股以上流体间进行高弹性的结构可以克服热应力在高温的气\uf07e气换热时,可采用不锈钢材料。2.单管式换热器热交换器的选型和设计指南Page5of38套管式doubletube≤10-100≤t≤600300铜铝不锈钢碳钢当传热面积比较小(10m2\uf07e20m2)时,一般选用套管式换热器。流动为纯逆流,制造成本低,维修容易,但是紧凑性较差。长号式Trombone≤100-50≤t≤300300铜铝不锈钢碳钢也称作冲洗式,水被从管侧上处喷下,加热或冷却管内流体经常用在利用海水作介质的液化石油气加热器中。结构简单并易于维修,但是设备占地面积较大。蛇管式coil≤100≤t≤300300铜、铝不锈钢碳钢蛇管式换热管经常被插在罐中用以加热或冷却罐内的液体。类型Types换热面积Size(m2)温度Temperaturet(°C)压力(最大)Pressure(kgf/cm2)材料Material特点和应用FeaturesandApplication板式plate(gasket)≤2000-40≤t≤20025钛不锈钢等结构紧凑,易维修。在液\uf07e换热设备中传热系数较高,实际应用范围广泛。也可于气体冷却、冷凝或沸腾传热。螺旋板式spiral≤200-90≤t≤40020碳钢不锈钢钛等主要有逆流和错流两种形式。当温度存在交叉时,最好选用逆流形式,而当气体冷却或冷凝时,由于错流流动压力损失小,故常采用此形式。另外,要慎重选择流体的流路尽量避免由于两股流体流率不平衡而造成的设备传热性能的降低。4.翅片式换热器空冷器air_cooled≤2000≤500(airtemp.:-60\uf07e+50)500碳钢不锈钢翅片:空冷器和管壳式换热器相比,安装面积大,对空冷器需作包括结构价格、耗电等因素在内热交换器的选型和设计指南Page6of38铝、碳钢的综合费用分析。通常当物流出口温度高于环境温度15°C\uf07e20°C或更高时,使用空冷器较为经济。板翅式platefin≤10000-260≤t≤100(铝)70铝不锈钢铜板翅式换热器通常用于低温过程。其传热性能好、重量轻、结构紧凑,适应性广,可用于单相流动、冷凝器和蒸发器中对高温体系中的气\uf07e气换热,目前正逐渐使用材质为不锈钢的板翅式换热器。对铝合金制造的板翅式换热器,可利用其低温延展性和抗拉性好的特点,特别适用低温或超低温场合。热管heatpipe<2000-40≤t≤35010碳钢不锈钢铜流动阻力小、体积小、结构紧凑。由于热管可在热流体和冷流体两侧通过增加翅片来扩展受热面,因而大大提高了气\uf07e气换热器的传热量,用在气\uf07e气换热器中最为有效。类型Types换热面积Size(m2)温度Temperaturet(°C)压力(最大)Pressure(kgf/cm2)材料Material特点和应用FeaturesandApplication5.特殊材料的换热器石墨carbon≤700≤1607不渗透性石墨结构有:管壳式换热器、块状换热器等。聚四氟乙烯teflon≤80≤1505聚四氟乙烯管壳式和浸泡式换热器,重量轻、结构紧凑。机械性能较差,只适用于低压工况。玻璃≤25≤2809耐热玻玻璃换热器有盘管式、喷淋式热交换器的选型和设计指南Page7of38glass璃管壳式、套管式等型式。常用在空气预热器或节能装置中,回收露点以下的排放气热量。6.特殊换热管低翅管lowfintube――――――碳钢不锈钢铜合金管子表面的翅片可增大换热面积2\uf07e3倍。与普通管子有着相同管外径的低翅管经常用作管壳式换热器的传热管。当壳侧传热系数低于管侧时,使用低翅管较为理想。低翅管也同样可用在冷凝和沸腾传热中。沸腾用传热强化管enhancedtubeforboiling――――――碳钢不锈钢铜合金典型的强化传热管即:高热通量管(UCC)、Thermoexcell-E(日立)等。在沸腾传热系数低、温差小(10°C)的蒸发器中,经常使用强化传热管。上述管子均可提高传热系数10\uf07e20倍。冷凝用传热强化管enhancedtubeforcondensation――――――碳钢不锈钢铜典型的强化传热管即:槽管、Thermoexcell-C(日立)、低翅管等。使用上述管子均可提高传热系数2\uf07e5倍。从上表中可以看出在换热器选型时,我们应同时考虑是否选用特殊型式的换热器和采用什么样的换热管为好。当然,我们通常一般首先考虑选用管壳式换热器。另外,认真研究技术规定中的设计要求也是很必要的,而后再选取能最好发挥其特点的合适的换热器。热交换器的选型和设计指南Page8of383.5管壳式换热器封头和管程数的选取因管壳式换热器最为常用,下表3-5中给出了其封头选取的一般要求,表3-6,3-7中给出了换热器的管程数限制值。表3-5TEMA端部型式的选取污垢系数:m2.°C/W污垢系数管束清洗方法(1)前端固定尾端封头类型管侧壳侧型式管侧壳侧式管箱(2)≤0.00018所有U型管--A或B(3)-≤0.00035所有U型管C-A或B(3)-M(4)-A-可抽式CCA或B(3)S或T(5,6)MCAS或T(5,7)CMA或B(3)S或T(5)MMAS或T(5)≤0.00035≤0.00035固定式CCA,B或C(8)L,M或N(9,10)MCAL>0.00035所有U型管M(4)-A-可抽式-CAS或T(5)-MAS或T(5)>0.00035≤0.00035固定式-CAL见附图一(1)C:化学清洗;M:机械清洗,包括高压水力喷射清洗。(2)A:当管侧或壳侧腐蚀裕度为3.0mm时,首选封头型式。(3)B:常用的、较为经济的封头型式。(4)只用于管内侧可用高压水喷射清洗的冷却水系统。(5)一般使用S形型头,除非有特殊要求时选T型封头。(6)当壳侧污垢系数≤0.00035时,可以使用不可拆端盖。热交换器的选型和设计指南Page9of38(7)当壳侧污垢系数≤0.00035并且管侧可用高压水喷射清洗时,T型封头可使用不可拆端盖。(8)B或C:常用型式,比A型经济。(9)M或N:常用型式,比L型经济。(10)L:当管侧腐蚀裕度为3.0mm时,首选封头型式。表3-6各类换热器管程数限制换热器类型管程数限制U型管式任意偶数;分程隔板只装在换热器前端固定管板式任意数;前、后两端均有分程隔板拔出浮头式任意偶数;对于单管程,必须在浮头端加装密封节;一般不用于单管程换热器。带外密封套环的浮头式单管程或双管程;因为尾部没有分程隔板带双开卡环的浮头式任意偶数;单管程时浮头端要加装密封节带填料函的浮头式任意数表3-7最大管程数壳内径最大管程数<2504250\uf07e5106510\uf07e7608760\uf07e1020101270123.6据不同的工艺条件来安排物流下表从不同的工艺条件出发给出了换热器的一般选型准则。从换热器经济设计的角度考虑,对管、壳式换热器应首先着重考虑物流的安排问题,如果两流体温度交叉(即:高温流体的出口温度低于冷流体的出口温度),应考虑选流动型式为逆流的换热器。尽管对管壳式换热器可以选F型壳体,但因纵向隔板间会发生热量和流体泄漏,因此多数情况下不推荐使用此种型式的壳体。热交换器的选型和设计指南Page10of38表3–8工艺条件和物流的安排工艺条件管壳式换热器推荐使用的特殊类型的换热器壳侧管侧高压√U型管式高温√U型管式、蛇管式大污垢系数√板式和螺旋板式换热器高粘度流体√板式和螺旋板式换热器,强化湍流设备(例如扭管)和静态混和器等低压力降√√X型壳体、折流杆式换热器和螺旋板式换热器低流率√板式、螺旋板式、套管式及多管式换热器腐蚀性流体√选用耐腐蚀材料和特殊材料(石墨、玻璃、聚四氟乙烯等)的换热器低温度差√√逆流型式的换热器。如:单管程、多管式、螺旋板式及板式换热器等,并可使用强化传热管。温度交叉√√逆流型式的换热器,如:单管程、多管式、螺旋板式及板式换热器。冻结的流体√刺刀式、和带boxorboot的换热器3.7冷却系统中换热器的选取在许多工业过程中,产生的大量热量需要通过冷却系统来排出。过去经常以水作为冷却剂。随着工业的发展,冷却水需求量急剧增加,引起供水困难,因而发展了空气冷却。对一个化工系统,一般包括有水冷系统和空冷系统,或者是这两者的组合系统。当来自冷却器或冷凝器的工艺流体的出口温度较高时,应该考虑选择空气冷却器。通常空冷器比其它类型的换热器经济,设备回收期短,当工艺流体的出口温度高于大气环境温度15°C\uf07e20°C或更高时,选择空冷器比较理想。当然对空冷器需做包括结构价格、耗电等因素等在内的综合费用分析。而使用水冷系统时也应考虑包括供水、处理、循环使用及废水处理等费用。根据技术经济比较,在气候适宜的地方,当工艺物料的最低温度大于65°C,选用空冷最为合适;而当工艺物料的最低温度小于50°C,则宜用水冷;在这两温度之间,则应作详细的经济分析,以确定用何种型式。一般来说,当工艺流体温度较低时,使用空冷器和管壳式水热交换器的选型和设计指南Page11of38冷器的混合系统比较合理,通常高于60°C的部分热量用空冷器取走,其余部分热量用水冷器取走。3.7.1选用空冷器的原则1)冷却水供应困难,水冷的运行费用过高;2)水冷引起结垢和腐蚀严重;3)水冷引起环境污染,特别是化工厂,将热水排入环境的热污染也应注意。3.7.2符合下列条件时,选用空冷更为有利:1)空气进口温度设计值<38°C2)热流体出口温度与空气进口温度之差>15°C3)有效对数平均温差≥40°C4)热流体凝固温度<0°C5)热流体出口温度的允许波动范围≥\uf0b13\uf07e5°C6)管侧允许压力降>10kpa7)管内介质的传热膜系数<2300w/m2.K8)冷却水污垢系数>0.0002m2.°C/W4无相变物流换热器的选择4.1无相变流动的换热器应遵循表3-8中的通用规则。4.2在大多数情况下,单相流动可以选用特殊型式的换热器,这些换热器可以达到节省设备结构造价和降低能耗的目的。在设备选型时可参考下表中不同类型换热器的传热系数值。常用换热器的总传热系数Kcal/(h.m2.°C)流股A流股B管壳式板式螺旋板其它型式水冷却水70040001500选板式换热器较理想烃类(μ<1cp)冷却水50015001000考虑板式换热器或空冷器烃类(5cp<μ<10cp)冷却水2501000600气体(1bar)冷却水7020080a.若选用低翅片管,总传热系数可增大两倍以上。U=150(气体1bar)热交换器的选型和设计指南Page12of38b.折流杆式换热器的压力损失小。另外,X型壳体、和螺旋板式的压力损失也较小气体(5bar)冷却水150200200c.为防止管子振动破坏,可选用气体(10bar)冷却水260200300折流杆式换热器、管窗内不排管气体(20bar)冷却水330――――的管壳式换热器d.如果气侧设计压力低5kgf/cm2(g),考虑用高翅片管e.空冷器和管壳式换热器的总传热系数相当流股A流股B管壳式板式螺旋板其它型式烃类(5cp<μ<10cp)烃类(5cp<μ<10cp150600400若在管壳式换热器中流动为层流,则使用板式换热器较为理想、合理。气体(1bar)气体(1bar)40――――a.热管换热器的总传热系数\ue0dc400(5kgf/cm2)气体(5bar)气体(5bar)100――――b.低压降型式的换热器:折流杆式、X型壳体。这两种型式的总传热系数U相近。气体(10bar)气体(10bar)180――――c.紧凑式换热器:板翅式换热器(铝材或不锈钢)。气体(20bar)气体(20bar)250――――d.高温工况:板翅式(不锈钢)蛇管式换热器(总传热系数和管壳式换热器相近)。气体(1bar)烃类(μ=10cp)60――70对高粘度流体可选用螺旋板式换热器。气体(5bar)烃类(μ=5cp)130――150气体(20bar)烃类(μ<1cp)330――――热交换器的选型和设计指南Page13of38蒸气冷却水900――1500选错流型式的螺旋板式换热器。蒸气烃类700――1200选错流型式的螺旋板式换热器。4.3对水-水系统(包括海水)首选板式换热器。板式换热器在价格、重量、紧凑性方面都是最好的。但要注意污垢系数应小于任何管壳式换热器,它的传热性能通常决定于厂商提供的板片形式。4.4当冷却器出口温度高于大气环境温度15°C\uf07e20°C或更高时,考虑用空冷器。4.5对管壳式换热器,经常使用低翅管来增强壳侧的传热。一般壳侧传热系数会有两倍或三倍的提高。特别当壳侧传热系数低于管侧一半时,采用低翅管特别有效。当某一流体在管侧的传热系数过低时,则考虑变换管侧流动为壳侧流动,并选用低翅管。当流体较脏时,会有很多未知因素造成换热器的严重结垢,因此不要使用低翅片换热管。5冷凝器的选择5.1一个冷凝器的传热性能很大程度上取决于换热器的型式、流体的分布以及冷凝侧的工艺条件。对冷凝器的选取应在考虑了3-8表中的通用选型规定外,并同时考虑下表中的工艺条件。冷凝器选型指南管侧冷凝壳侧冷凝工艺条件水平垂直方向水平方向垂直方向方向向下流向上流错流折流向下流向上流单组份好好尚好-不好好好好尚好-不好多组份好好尚好-不好不好好好尚好-不好含不凝气好好不好尚好好尚好不用过冷气不好好不用不好不好尚好不用压力降高好好不用尚好好好不用低尚好好尚好好尚好尚好尚好热交换器的选型和设计指南Page14of38冷却剂液体好好好好好好好气体好好好好好好好沸腾好好好不好不好好好5.2当冷凝器的冷凝温度高于环境温度15°C\uf07e20°C或更高时,考虑使用空冷器。5.3特殊类型的换热器有时也可用做冷凝器,下表中给出了几个常用的实例。换热器类型应用实例板式换热器冷冻剂冷凝器、蒸汽冷凝器和烃类冷凝器螺旋板式换热器蒸汽冷凝器和烃类冷凝器(常用在塔顶馏出物冷凝器中)板翅式换热器冷冻剂冷凝器(用于低温系统)蛇管式换热器冷冻剂冷凝器5.4对可能会有冷冻发生的冷凝器,当物流在壳侧冷凝时,通常要考虑加大管间距,并需要注意考虑金属温度、冷凝液流动和不凝气的放空等问题。也可使用专门的防冻剂冷凝器或刺刀式和带有冷凝液排出箱的冷凝器。5.5在冷凝器中为了强化传热,也常常使用强化传热管,如:低翅管、Thermonexcell-C(日立)和槽式管(垂直使用)。低翅管较普遍地用于工艺装置中。而其它两种则更多地用于空调生产中。这些管可强化传热,提高传热系数两倍至五倍。但应高度重视它们的结垢问题。6蒸发器的选择6.1蒸发器或再沸器可以分成(1)内置式、(2)釜式、(3)卧式热虹吸式、(4)立式热虹吸式、(5)强制循环式。在下表中列出了各种蒸发器的特点。蒸发器的类型及特点类型沸腾模型特点(1)内置式壳侧池内沸腾不需要壳体和接管,因此设备造价低。由于是塔热交换器的选型和设计指南Page15of38内置的形式,管束长度受蒸馏塔直径限制,故尺寸有限。换热面积大,换热率低,易结垢。(2)釜式壳侧池内沸腾尽管需要有较大的壳径来分离气体和液体,但因管线系统简单,设备造价并不高。容易维修和清洗,容易操作和控制。但换热面积大、换热率低,易结垢,用短粗管束时蒸汽会覆盖换热管。(3)卧式热虹吸式壳侧沸腾为获得好的流体分布,通常使用多个接管,这样造成了管线系统的复杂,提高了设备价。有较高的换热率,容易维修和清洗,可控制性好,不易结垢。(4)立式热虹吸式管侧沸腾设备被直接安装在塔旁由于管线系统简单,故设备造价低。换热率很大,不易结垢,占地面积小,可用于真空和低压系统。为获得好的循环,可能需要比较高的塔裙高度。管长通常受塔裙高度、传热面积的限制。维修和清洗困难,不能用于有过流量和突然脉动可能的系统,当沸点有较高的提升时会使蒸汽的发生率较低。(5)强制循环式壳侧或管侧沸腾用泵使液体流动并进行循环。它可以维持很高的循环率,因此结垢较少。它们也适用于粘性和固体-润滑液体,沸腾传热可以发生在管内也可以在管外,能够处理粘性较大的流体。管内强制循环再沸器更适用于结垢性、粘性和有悬浮粒子的液体以及低压系统。在多数系统中一般适合采用外沸腾管束。另外,循环率是受到泵控制的,因此要考虑泵动力消耗的费用,可以通过流体的循环体积、首期投资和操作费用来优化计算循环率。6.2对蒸发器或再沸器,传热性能可能会因设备型式的选择、沸腾侧的工艺条件而有很大变化。因此,在选择一个合适的蒸发器或再沸器时,除了要考虑前面所说的通用规则外,还应考虑下表中所列的操作压力、设计温差、污垢系数及混合液沸腾范围在内的工艺条件。蒸发器或再沸器选型指南热交换器的选型和设计指南Page16of38工艺条件再沸器类型釜式或内置式卧式壳侧热虹吸式立式管侧热虹吸式强制流动操作压力常压EGBE接近临界压力B-ERRdE真空BRRdE设计温差适中EGBE大BRG-RdE小(对混和物)FFRdP非常小(纯组份)BFPP污垢清洁GGGE中度RdGBE严重PRdBG非常严重PPRdB混合液沸腾范围纯组份GGGE窄馏分物质GGBE宽馏分物质FGBE非常宽的馏分物(粘性液)F-PG-RdPBB(best):最好;G(good):好的;F(fair):尚好,但可选更好的;Rd(riskydesign):危险的,除非小心设计,但在有些工况下可做其它更好的选择;R(risky):由于数据不充分,冒险;P(poor):不好的操作;E:(operable)可行,但是增加了不必要的费用。6.3对卧式循环式的蒸发器或再沸器,为了避免在壳侧两相流动的流体气-液相分离,推荐使用G型壳体或H型壳体,而当使用E型壳体或J型壳体时,应选择横向流动,并尽量使管长与壳径之比等于5或小于5。6.4对立式热虹吸再沸器,有两种形式的出口接管。(1)塔侧面与再沸器顶部相连型式,(2)塔和再沸器直接相连的型式。对纯组份的沸腾,(1)、(2)两种热交换器的选型和设计指南Page17of38接管型式均可。而对混合物的沸腾,最好选用(1)形式的接管。热虹吸再沸器的循环是靠入口和出口管道之间的水力静压差来维持的。为了达到较高的循环率并且很好地控制它,应该减小管道中的压力降。这就需要慎重地选择管道直径、材料、布置方式、阀门、弯头及其它管件。6.5当在立式或卧式热虹吸再沸器中,热介质为单相流时,逆流和平行流动都是可行的,应通过对温度差、循环率和传热性能的综合考虑来选择何种为最好。6.6特殊型式的换热器用于蒸发器或再沸器的情况并不多,在下表中列出了几个应用实例。换热器的型式应用实例板式换热器冷冻剂蒸发器板翅式换热器LNG和LPG蒸发器蛇管式换热器冷冻剂蒸发器热管换热器壳侧蒸发器6.7高热通量管(UCC)、Thermonexcell-E(日立)等特殊型式的换热管也常用于蒸发器中,一般可提高传热系数10到20倍。当平均温差较小(Tm<10°C)、沸腾传热系数低时,应考虑利用以上特殊型式的换热管。7换热器的合理压力降较高的压降值导致较高的流速,因此会导致较小的设备和较少的投资,但运行费用会增高,较低的允许压降值则与此相反。所以,应该在投资和运行费用之间进行一个经济技术比较。在下表中给出了常用的换热器的压降值,可供计算时参考。管壳式换热器、空冷器和套管式换热器物流压降值气体和蒸汽(高压)35\uf07e70Kpa气体和蒸汽(低压)15\uf07e35Kpa热交换器的选型和设计指南Page18of38气体和蒸汽(常压)3.5\uf07e14Kpa蒸汽(真空)<3.5Kpa蒸汽(真空塔冷凝器)0.4\uf07e1.6Kpa液体70\uf07e170KpaF型壳体,壳侧压降35\uf07e70Kpa(Max.)板翅式换热器物流压降值气体和蒸汽5\uf07e20Kpa液体20\uf07e55Kpa对管壳式换热器也可按下表选取合理的压力降操作情况操作压力合理的压力降减压操作P=0\uf07e100Kpa(abs)P/10低压操作P=0\uf07e70Kpa(表)P/2P=70\uf07e1000Kpa(表)35Kpa中压操作(包括用泵)P=1000\uf07e3000Kpa(表)35\uf07e180Kpa较高压操作P=3000\uf07e8000Kpa(表)70\uf07e250Kpa8工艺条件中温度的选用8.1冷却水的出口温度不宜高于60°C,以免结垢严重。高温端的温差不应小于20°C,低温端的温差不应小于5°C。当在两工艺物流之间进行换热时,低温端的温差不应小于20°C。8.2当在采用多管程、单壳程的管壳式换热器,并用水作为冷却剂时,冷却水的出口温度不应高于工艺物流的出口温度。8.3在冷却或者冷凝工艺物流时,冷却剂的入口温度应高于工艺物流中易结冻组分的冰点,一般高5°C。8.4在对反应物进行冷却时,为了控制反应,应维持反应物流和冷却剂之间的温差不应低于10°C。热交换器的选型和设计指南Page19of388.5当冷凝带有惰性气体的工艺物料时,冷却剂的出口温度应低于工艺物料的露点,一般低5°C。8.6为防止天然气、凝析气产生水合物,堵塞换热管,被加热工艺物料出口温度必须高于其水合物露点(或冰点),一般高5\uf07e10°C。8.7换热器的设计温度应高于最大操作温度,一般高10\uf07e30°C(详见BCD\uf0d741A2-94)。9管壳式换热器接管位置的选取换热器接管位置建议遵循下列原则:1)被加热或被蒸发的流体,不论是在管侧或壳侧,应从下向上流动2)被冷凝的流体,不论是在管侧或壳侧,应从上向下流动3)被冷却流体的流动方向,应从管线经济角度考虑而定10结构参数的选取10.1换热管的选取管子必须能够承受:内、外侧的压力;两侧的温度;由管、壳膨胀差所引起的热应力;管侧和壳侧流体的腐蚀性。10.1.1管型常用换热管为光管和外翅片管,近几年一种新型换热管-波节管也常被用于采暖、供热上,另外,高通量强化管也被用于某些特定的场合。在选取换热管时要充分考虑其可用性、适应范围及管材价格。管壳式换热器通常惯例使用光管作换热管,它可以用任何材料做成,并满足有较宽的管壁范围,这种型式的换热管适用于所有管壳式换热器。低翅管的翅片可将光管的外表面积增大约2.5倍。当壳侧污垢系数小于0.00053m2.K/W时使用低翅管较为经济,但它不可用在腐蚀速率超过0.05mm/年的场合,由于此时翅片的寿命将只有3年或更短。对同样长度和壁厚的光管来说,翅片管的价格要高出其50%\uf07e70%,因此,只有当光管的管外总阻力与管内总阻力之比大于或等于3时,需要采用外翅片管。这种情况经常会发生在用蒸汽加热的再沸器、预热器、水冷器和处理有机流体的冷凝器中。但若光管的管外总阻力与管内总阻力之比小于3时,可作一下具体的经济比较,因若采用外翅管可减小壳径,降低成本,故哪种管型较合理需具体情况具体分析。翅片管的另一个特殊用途热交换器的选型和设计指南Page20of38是解除瓶颈问题,扩大现有设备的能力。而当传热壁两侧传热膜系数都很小时,宜用两面带翅的设备,如板翅式换热器或外翅管内加麻花条或螺旋线强化器。10.1.2管长管长的选取是受到两方面因素限制的,一个是材料费用,另一个是可用性。长一点的管子(12.2m的碳钢管,21.3m的铜合金管)通常只在美国可以得到。但是6m长的换热管则是很普遍的。无相变换热时,管子较长则传热系数也增加,在相同传热面时,采用长管较好,一是可减少管程数,二是可减少压力降,三是每平方米传热面的比价低。但是管子过长给制造带来困难,因此,一般选用4\uf07e6m的换热管。对于大面积、或无相变的换热器可以选用8\uf07e9m的管长。在冷凝器中选用长管子的一个缺点是会增大设备放置平台的钢结构,增加费用。另外,长管束也需要有较大的管子抽出空间,因此需要增加设备的占地面积。10.1.3管径和壁厚管径愈小换热器愈紧凑、愈便宜。但是管径愈小换热器的压降将增加,为了满足允许的压降,一般推荐选用19mm的管子。对于易结垢的物料,为了清洗方便,采用外径为25mm的管子。对于有气-液两相流的工艺物流,一般选用较大的管径,例如再沸器、锅炉,多采用32mm的管径,直接火加热时多采用76mm的管径。常用国内换热管的规格见表10-1。表10-1常用国内换热管的规格材料钢管标准外径x厚度mm热交换器的选型和设计指南Page21of3810x1.514x219x225x2碳钢GB8163-8725x2.532x338x345x357x3.510x1.514x219x2不锈钢GB2270-8025x232x238x2.545x2.557x2.510.2.折流板的选取折流板可以改变壳程流体的方向,使其垂直于管束流动,增加流体速度,以增强传热;同时起支撑管束、防止管束振动和管子弯曲的作用。10.2.1折流板型式折流板的型式有圆缺形、环盘形和孔流性等。通常为圆缺形折流板,并可分为单圆缺形、双圆缺形和三圆缺形。在要求压降小的情况下,也可选用环盘形折流板,但传热较差,应用较少。孔流形折流板使流体穿过折流板孔和管子之间的缝隙流动,压降大,仅适用于清洁流体,应用更少。10.2.2折流杆折流杆换热器是由许多折流杆在不同位置支撑管子的结构。杆子之间用圆环相连,四个圆环组成一组,因而能牢固地将管自支撑住,有效地防止管束的振动。同时又起到了强化传热、防止污垢沉积和减小阻力的作用,其应用正在不断增加。10.2.3折流板圆缺位置热交换器的选型和设计指南Page22of38水平放置的折流板适用于无相变的对流传热,防止壳程流体平行于管束流动,减少壳程底部液体沉积。而在带有悬浮物或结垢严重的流体所使用的卧式冷凝器、换热器中,一般采用垂直型折流板。10.2.4折流板圆缺高度单圆缺型折流板的开口高度为直径的10\uf07e45%,双圆缺型折流板的开口高度为直径的15\uf07e25%。10.2.5折流板间距折流板的间距影响到壳程物流的流向和流速,从而影响到传热效率。最小的折流板间距为壳体直径的1/5并大于50mm。然而,对特殊的设计考虑可以取较小的间距。由于折流板有支撑管子的作用,所以,通常最大折流板间距为壳体直径的1/2并不大于TEMA规定的最大无支撑直管跨距的0.8倍。10.3防旁流设施10.3.1密封条密封条也称旁路挡板,主要防止物流由壳体和管束之间的旁流。密封条沿着壳体嵌入到已铣好的凹槽的折流板内,它一般是成对设置的,数量推荐如下:公称直径DN≤500mm时,一对挡板;500mm

提供换热器的选型和设计指南,换热器的选型和设计指南心得会员下载,编号:1700829095,格式为 docx,文件大小为40页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载