钢吊车梁钢梯钢平台等钢构件施工方案工艺方法及技术措施

本作品内容为钢吊车梁钢梯钢平台等钢构件施工方案工艺方法及技术措施,格式为 doc ,大小 90112 KB ,页数为 31页

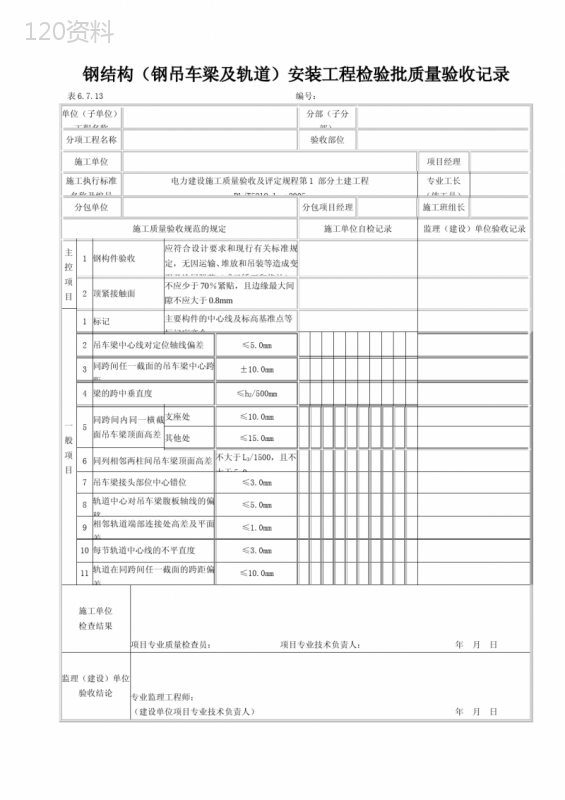

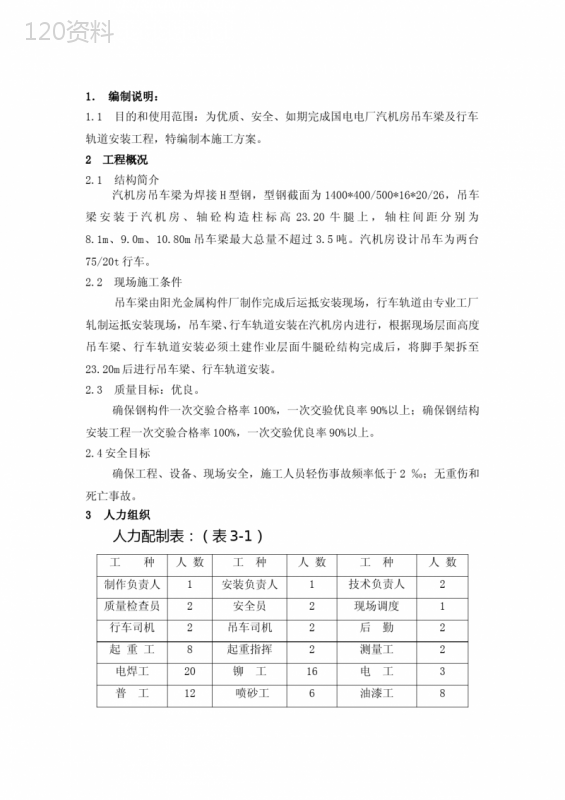

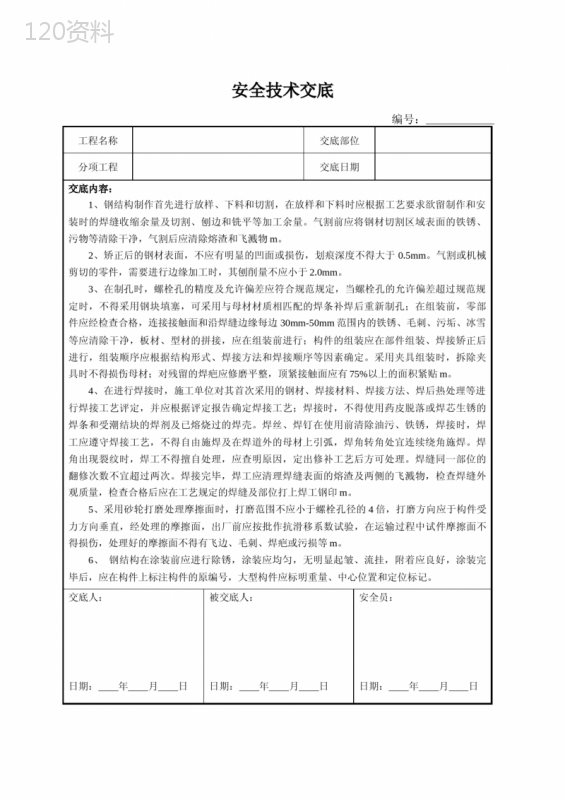

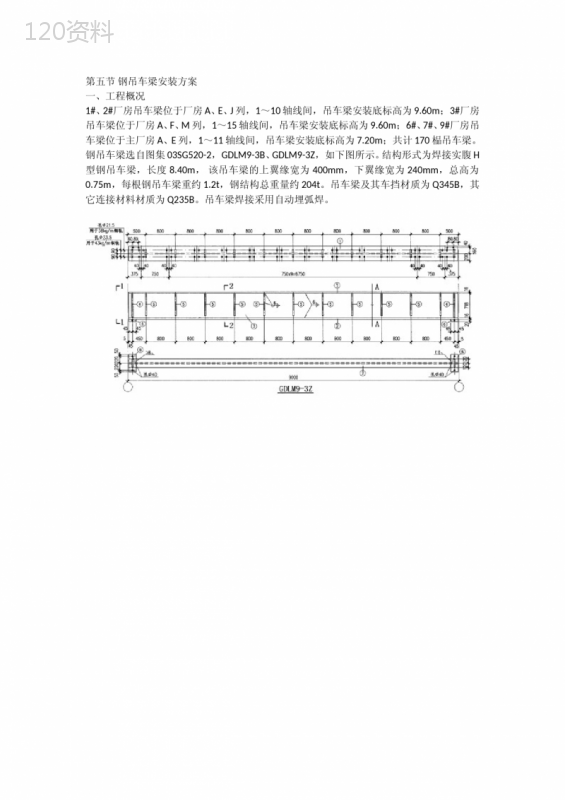

('钢吊车梁钢梯钢平台等钢构件施工方案工艺方法及技术措施库房钢吊车梁、钢检修平台、钢梯等金属构件均采取加工厂制作、现场安装的方法,钢吊车梁安装采用汽车吊吊装,钢梯、平台栏杆等金属构件均采用人工安装、汽车吊配合。1.1.1.1.1.钢构件加工制作⑴.材料验收:结构钢材须提供材料质量保证书以及型钢的出厂合格证。其材料要求应满足GB1591-88的规定。材料入库后,由专职质量员作外观检查,严禁出现分层及大面积凹形麻坑等现象,主要钢材应做力学试验及焊接试验,试验合格后方可投入生产。⑵.放样放样前,放样人员必须熟悉施工图和工艺要求,核对构件及构件相互累计的几何尺寸的连接有否不当之处。如发现施工图有遗漏或错误,以及其他原因需要更改施工图时,必须取得技术部门签证的设计变更文件,不得擅自修改、放样使用的钢尺,必须经计量单位检验合格,并与土建、安装等有关方面使用的钢尺相核对。丈量尺寸,应分段叠加,不得分段测量后相加累计全长。放样应在平整的放样台上进行,凡放大样的构件,应以1∶1的比例放出实样;当构件零件较大,难以制作样杆、样板时,可绘制下料图;样杆、样板的测量必须平直,如有弯曲,必须在使用前予以矫正。样杆、样板制作时,应按施工图和构件加工要求,作出各种加工符号、基准线、眼孔中心等印记,并按工艺要求预放各种加工预量,然后号上冲印等印记,用磁漆(或其它材料)在样杆、样板上写出工程、构件及零件编号、零件规格孔径、数量及标注有关符号。放样工作完成,对所放大样和样杆、样板(或下料图)进行自检、无误后报专职检验人员检验;样杆、样板应按零件号及规格分类存放,妥为保存。放样和样板/样杆的允许偏差,应符合下表的规定:项目允许偏差(mm)平行线距离和分段尺寸±0.5对角线1.0长度、宽度长度0~+0.5,宽度0~-0.5孔距±0.5组孔中心线距离±0.5⑶.号料号料前,号料人员应熟悉样杆、样板(或下料图)所注的各种符号及标记等要求,核对材料牌号及规格、炉批号。当供料或有关部门未作出材料配割(排料)计划时,号料人员应作出材料切割计划,合理排料,节约钢材。号料时,复核材料的规格,检查材质外观,凡发现材料规格不符要求或材质外观不符要求者,需及时报质管、技术部门处理;遇有材料弯曲或不平值超差影响号料质量者,须经矫正后号料。凡型材端部存有倾斜或板材边缘弯曲等缺陷,号料时应去除缺陷部分或先行矫正;根据锯、割等不同切割要求和对刨、铣加工的零件,预放不同的切割及加工余量和焊接收缩量;因原材料长度或宽度不足需焊接拼接时,必须在拼接件上注出相互拼接编号和焊接坡口形状。如拼接件有眼孔,应待拼接件焊接、矫正后加工眼孔。相同规格较多、形状规则的零件可用定位靠模下料。使用定位靠模下料时,必须随时检查定位靠模和下料件的准确性。按照样杆、样板的要求,对下料件应号出加工基准线和其他有关标记,并号上冲印等印记。号孔应按照工艺要求进行,对钻孔的眼孔,应在孔径上号上五梅花冲印。在每一号料件上用漆笔写出号料件及号料件所在工程、构件的编号,注明孔径规格及各种加工符号。下料完成,检查所下零件规格、数量等是否有误,并作出下料记录。号料与样板(样杆)允许偏差应符合下表的规定:项目允许偏差(mm)零件外形尺寸±1.0孔距±0.5基准线(装配或加工)±0.5对角线1.0加工样板的角度±20´当精度要求较高构件的钢材号料时宜用针划线,划线宽度约0.3mm,较长的直线段为0.8mm,可用弹簧钢丝配合直尺、角尺联合划线。⑷.矫正成型钢材的初步矫正,只对影响号料质量的钢材进行矫正,其余在各工序加工完毕后再矫正或成型。钢材的机械矫正,一般应在常温下用机械设备进行,矫正后的钢材,在表面上不应有凹陷,凹痕及其他损伤。碳素结构钢和低合金高强度结构钢,允许加热矫正,其加热温度严禁超过正火温度(900℃)。用火焰矫正时,对钢材的牌号为Q345的焊件,不准浇水冷却,一定要在自然状态下冷却。⑸.组装1)在组装前,组装人员必须熟悉施工图、组装工艺及有关技术文件的要求,并检查组装零部件的外观、材质、规格、数量,当合格无误后方可施工。2)组装焊接处的连接接触面及沿边缘30~50mm范围内的铁锈、毛刺、污垢、冰雪等必须在组装前清除干净。3)板材、型材需要焊接拼接时,应在部件或构件整体组装前进行校正;构件整体组装应在部件组装、焊接、矫正后进行。4)构件的隐蔽部位应先行涂装、焊接,经检查合格后方可组装;完全封闭的内表面可不涂装。5)构件组装应在适当的工作平台及装配胎模上进行。6)组装焊接构件时,对构件的几何尺寸应依据焊缝等收缩变形情况,预放收缩余量。7)胎模或组装大样定型后须经自检,合格后质检人员复检,经认可后方可组装。8)构件相邻节间的纵向焊缝,以及其他构件同一截面的多条对接焊缝拼缝均应错开200mm以上,或按工艺要求。9)构件组装时的连接及紧固,宜使用活络夹具紧固器具。10)拆取组装卡夹具时,不得损伤母材,可用气割方法割除,切割后并磨光残留焊疤。11)构件组装完毕后应进行自检和互检,准确无误后再提交专检人员验收,若在检验中发现问题,应及时向上反映,待处理方法确定后进行修理和矫正。⑹.焊接1)焊接设备焊接方法焊接设备电流和极性单弧或多弧手工或机械埋弧焊直流电源直流反接单弧自动手工焊条电弧焊直流电源直流反接单弧手工CO2气体保护焊直流电源直流反接单弧半自动2)焊工资格从事本工程焊接工作的焊工(包括定位焊工)采用经业主监理认可的标准考试合格的焊工进行焊接;焊工从事的焊接工作必须具有对应的资格等级。3)焊接材料①.焊接材料的选择焊接方母材规焊接材料焊丝或焊条焊剂或适用的场所法范规范牌号气体埋弧焊Q235BHJ502-H10Mn2H10Mn2GH431对接;角接手工焊Q235BE5015J507定位焊、对接;角接气保焊Q235BER50-GH08MnACO2(100%)定位焊;对接;角接②.材料的烘焙和储存焊接材料在使用前应按材料说明书规定的温度和时间要求进行烘焙和储存;如材料说明要求不详,则按下表要求执行:焊条或焊剂名称焊条药皮或焊剂使用前烘焙条件使用前存放类型条件焊条:SH.J507低氢型330—370℃;1小时120℃焊剂:h431烧结型300—350℃;2小时120℃4)焊接工艺参数①.焊接参数:焊接方法焊材牌号焊接位置焊条(焊丝)直径(mm)焊接条件焊接电流(A)焊接电压(V)焊接速度(cm/min)手工焊SH.J50平焊和\uf0c63.290--13022--248--12焊接方法焊材牌号焊接位置焊条(焊丝)直径(mm)焊接条件焊接电流(A)焊接电压(V)焊接速度(cm/min)条电弧焊7横焊\uf0c64.0130--18023--2510--18\uf0c65.0180--23024--2612--20立焊\uf0c63.280--11022--265--8\uf0c64.0120--15024--266—10CO2气体保护焊H08MnA平焊和横焊\uf0c61.2260—32028—3435—45埋弧自动焊H10Mn2G平焊\uf0c64.8单层单道焊570—66030—3535—50焊接方法焊材牌号焊接位置焊条(焊丝)直径(mm)焊接条件焊接电流(A)焊接电压(V)焊接速度(cm/min)H431平焊角焊多层单道焊角焊缝550-66035—5030—35550-66030—3535—50②.预热和层间温度焊前,母材的最小预热温度和层间温度应按下表要求执行:母材牌号母材厚度t\uf0a320mm20

提供钢吊车梁钢梯钢平台等钢构件施工方案工艺方法及技术措施会员下载,编号:1700833068,格式为 docx,文件大小为31页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载