七氟丙烷灭火器年检服务方案,七氟丙烷气体灭火器几年检测一次

本作品内容为七氟丙烷灭火器年检服务方案,格式为 docx ,大小 31846 KB ,页数为 6页

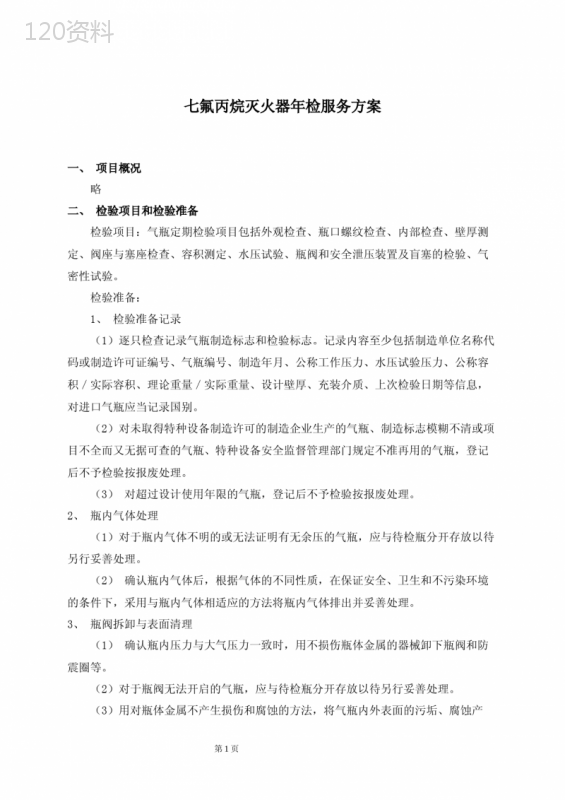

('第1页七氟丙烷灭火器年检服务方案一、项目概况略二、检验项目和检验准备检验项目:气瓶定期检验项目包括外观检查、瓶口螺纹检查、内部检查、壁厚测定、阀座与塞座检查、容积测定、水压试验、瓶阀和安全泄压装置及盲塞的检验、气密性试验。检验准备:1、检验准备记录(1)逐只检查记录气瓶制造标志和检验标志。记录内容至少包括制造单位名称代码或制造许可证编号、气瓶编号、制造年月、公称工作压力、水压试验压力、公称容积/实际容积、理论重量/实际重量、设计壁厚、充装介质、上次检验日期等信息,对进口气瓶应当记录国别。(2)对未取得特种设备制造许可的制造企业生产的气瓶、制造标志模糊不清或项目不全而又无据可查的气瓶、特种设备安全监督管理部门规定不准再用的气瓶,登记后不予检验按报废处理。(3)对超过设计使用年限的气瓶,登记后不予检验按报废处理。2、瓶内气体处理(1)对于瓶内气体不明的或无法证明有无余压的气瓶,应与待检瓶分开存放以待另行妥善处理。(2)确认瓶内气体后,根据气体的不同性质,在保证安全、卫生和不污染环境的条件下,采用与瓶内气体相适应的方法将瓶内气体排出并妥善处理。3、瓶阀拆卸与表面清理(1)确认瓶内压力与大气压力一致时,用不损伤瓶体金属的器械卸下瓶阀和防震圈等。(2)对于瓶阀无法开启的气瓶,应与待检瓶分开存放以待另行妥善处理。(3)用对瓶体金属不产生损伤和腐蚀的方法,将气瓶内外表面的污垢、腐蚀产第2页物、沾染物等有碍表面检查的杂物清除干净。三、检验流程略四、外观检查与评定1、一般要求应逐只对气瓶进行目测检查,检查有无肉眼可见的容积变形,检查瓶体外表面及焊接接头是否存在裂纹、鼓包、皱褶、夹层、凹陷、撞伤、划伤、凹坑、腐蚀、热损伤及焊缝缺陷,对外观检查发现有缺陷的部位撞伤、划伤、凹坑、腐蚀缺陷的部位,应采用超声波测厚仪器测量缺陷处瓶体的最小壁厚。2、机械损伤及缺陷的检查与评定(1)瓶体存在裂纹、鼓包、皱褶或夹层等缺陷及肉眼可见容积变形的气瓶应报废。(2)瓶体磕伤、划伤、凹坑处的剩余壁厚小于设计壁厚的气瓶应报废(3)瓶体凹陷深度大于或等于6mm或大于凹陷短径的1/10的气瓶应报废(测量方法参见附录A)。(4)瓶体凹陷深度小于6mm,若凹陷中带有划伤或磕伤缺陷,且缺陷处的剩余壁厚小于设计壁厚,则该气瓶应报废。(5)对未达到报废条件的缺陷,特别是线性缺陷或尖锐的机械损伤,应进行修磨,使其边缘圆滑过渡,但修磨后的壁厚应不小于设计壁厚。3、护罩及底座检查与评定护罩或底座破裂、脱焊、严重变形,造成瓶体站立不稳或底座支撑面与瓶底最低点之间距离小于10mm的气瓶应报废。4、热损伤的检查与评定瓶体存在弧疤、焊迹或存在可能使金属受损的明显火焰烧灼迹象的气瓶应报废。5、腐蚀的检查与评定(1)瓶体上孤立的点腐蚀、线状腐蚀、局部腐蚀及普遍腐蚀处的剩余壁厚小于设计壁厚的气瓶应报废。(2)因腐蚀严重,对腐蚀深度和范围无法确定的气瓶应报废。6、焊接接头检查与评定(1)焊缝存在咬边及焊缝和热影响区表面存在裂纹、气孔、弧坑和不规则突变的气瓶应报废。第3页(2)纵、环焊缝上的划伤、磕伤或凹坑经修磨后,焊缝低于母材的气瓶应报废(3)纵、环焊缝热影响区的划伤或磕伤经修磨后,剩余壁厚小于设计壁厚的气瓶应报废。(4)纵、环焊缝及其热影响区的凹陷深度大于或等于6mm的气瓶应报废。(5)对焊接接头缺陷的类型和严重性有疑问时,应由检验员确定无损检测部位、方法和检测比例,按NB/T47013.2、NB/T47013.4、NB/T47013.5进行磁粉、渗透或射线无损检测。进行磁粉、渗透检测的合格级别为不低于I级,射线检测的合格级别为不低于II级。五、阀座与塞座检查与评定1、检查内容与评定方法(1)目测或用低倍放大镜逐只检查阀座或塞座以及螺纹有无裂纹、变形、腐蚀或其他机械损伤。(2)阀座或塞座有裂纹、倾斜、塌陷的气瓶应报废。(3)阀座或塞座螺纹不得有裂纹或裂纹性缺陷,但允许有不影响使用的轻微损伤。2、螺纹修复对螺纹的轻度腐蚀、磨损或其他损伤,可用符合GB/T10878规定的丝锥修复。修理后用符合GB/T8336的量规检查,检查结果应符合GB8335的要求,不合格的气瓶应报废。六、内部检查与评定1、工具应用电压不超过24V、具有足够亮度的安全光源逐只对气瓶进行内部目测检查。必要时可使用内窥镜或其他辅助设备进行检查。2、检查与结果评定(1)对盛装氧化性介质的气瓶,要特别注意检查瓶内有无被油脂沾污。发现有油脂沾污时,应进行脱脂处理。不分大小(2)内表面有裂纹、皱折、夹层或凹坑的气瓶应报废。七、壁厚检查与评定1、检查要求第4页(1)除对气瓶有缺陷部位应进行局部测厚外,还应逐只进行定点测厚。(2)对内外表面腐蚀程度轻微的气瓶,至少在上封头、筒体和下封头三个部位上各测定一点;对腐蚀程度严重的气瓶,至少在上封头测定两点,筒体上测定四点,下封头测定两点,测厚点应选在腐蚀严重的部位。2、结果评定剩余壁厚小于设计壁厚的气瓶应报废。八、容积测定1、一般要求首次检验时,应逐只对气瓶进行容积测定。在其后检验时,若检验人员对气瓶的容积数值有怀疑时,应对该气瓶进行容积测定。2、数值修约容积应以三位有效数字表示,第四位数值一律舍去。3、衡器要求称重用的衡器应保持准确,其最大称量值应为常用称量值的1.5倍~3.0倍。衡器的检定周期不得超过三个月。4、测定与结果评定容积测定采用水容积测定法。实测容积小于钢印标记容积值的气瓶应报废。九、水压试验1、试验要求(1)应按GB/T9251逐只对气瓶进行水压试验。(2)水压试验压力一般按1.5倍公称工作压力值确定,气瓶在试验压力下的保压时间不少于3min。2、结果评定气瓶水压试验时,瓶体出现渗漏、明显变形或保压期间压力有回降现象(非试验装置原因)的气瓶应报废。十、内部干燥1、干燥方法与要求(1)经水压试验合格的气瓶,应逐只进行内部干燥。对盛装介质露点有特殊要求的气瓶,应根据充装介质对露点的具体要求,再对气瓶做进一步干燥。第5页(2)应采用干燥空气吹扫、内加温、外加温或其他适当的方法进行内部干燥。用加温方法进行内部干燥时,温度应当不超过200℃;时间应足够长以保证瓶内完全干燥。2、干燥状况检查借助内窥镜或小灯泡观察瓶内干燥状况,如内壁已全面呈干燥状态,便可安装瓶阀。十一、瓶阀、安全泄压装置及盲塞的检验与装配1、瓶阀和安全阀检验(1)应逐只对瓶阀、安全阀进行检验和清洗,保证开闭自如、不泄漏。对安全阀的开启压力及回座压力应当符合GB5100的规定。(2)阀体和其他部件不得有严重变形,螺纹不得有严重损伤。(3)当瓶阀或安全阀损坏或泄漏时,应更换瓶阀或安全阀。2、瓶阀、安全阀及盲塞装配瓶阀、安全阀及盲塞应装配牢固,并应保证其与阀座或塞座连接的有效螺纹牙数和密封性能,其外露螺纹数不得少于1牙~2牙。3、易熔合金塞装置检查与评定易熔合金塞装置可不拆下检查,如发现有下列情况之一,应更换相同规格的易熔合金塞装置:(1)气密性试验时,装置有泄漏情况;(2)易熔合金有明显蠕变现象;(3)塞体外六方严重磨损。十二、气密性试验1、试验要求(1)气瓶水压试验合格后,应逐只进行气密性试验。试验装置和方法应符合GB/T12137的要求,试验压力应为气瓶公称工作压力。(2)盛装可燃气体或毒性气体的气瓶以及盛装高纯或混合气体的气瓶,应用浸水法进行气密性试验。气瓶浸水保压时间不少于2min,保压期间不得有泄漏或压力回降现象。盛装其他气体的气瓶,允许用涂液法进行气密性试验。气瓶带液保压时间不少于1min,不允许有气泡逸出。第6页(3)试验过程中若充气装置发生故障或试验过程中瓶阀、泄压装置及盲塞产生泄漏时,应立即停止试验,待维修或重新装配后再试验。2、结果评定对在试验压力下瓶体泄漏的气瓶应报废。十三、其他工作1、检验标记定期检验合格的气瓶,应按TSGR0006的规定打上或压印检验标志、喷涂检验色标。2、涂敷检验合格的气瓶,应重新进行涂敷。涂敷前应清除表面油污、锈蚀等杂物,且在干燥的条件下方可涂敷。气瓶表面漆色、字样、字色应符合GB7144的规定。3、气瓶检验记录、报告与报废处理(1)检验人员应当认真填写气瓶定期检验与评定记录,检验结束后应当按照TSGR0006的规定对检验合格或报废的气瓶及时出具气瓶定期检验报告。(2)消除报废气瓶使用功能的处理应当符合TSGR0006的规定。十四、报告出具及其它事项1、需方提供特殊消防钢瓶原始资料参数。2、一次性提供,所有需检测的消防气体钢瓶所对应规格型号的临时替用钢瓶,临时替换出现场的所有需检瓶并运走检测,检测完成后再运到现场恢复安装。3、供方中标后自行将钢瓶拉运至投标方检测机构,严格按照技术规范要求及国家相关标准、规定进行气瓶检测工作。4、供方出具国家质监部门颁发认可质量保证程序书及公安消防部门认可的检测资质文件及报告,并盖检测部门公章。5、一次性将检测完毕的钢瓶运至现场,并按照原系统结构方式安装到位并调试正常,经需方验收合格。',)

提供七氟丙烷灭火器年检服务方案,七氟丙烷气体灭火器几年检测一次会员下载,编号:1700831770,格式为 docx,文件大小为6页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载