3位旋转工作台的设计-plc控制

本作品内容为3位旋转工作台的设计-plc控制,格式为 doc ,大小 807936 KB ,页数为 24页

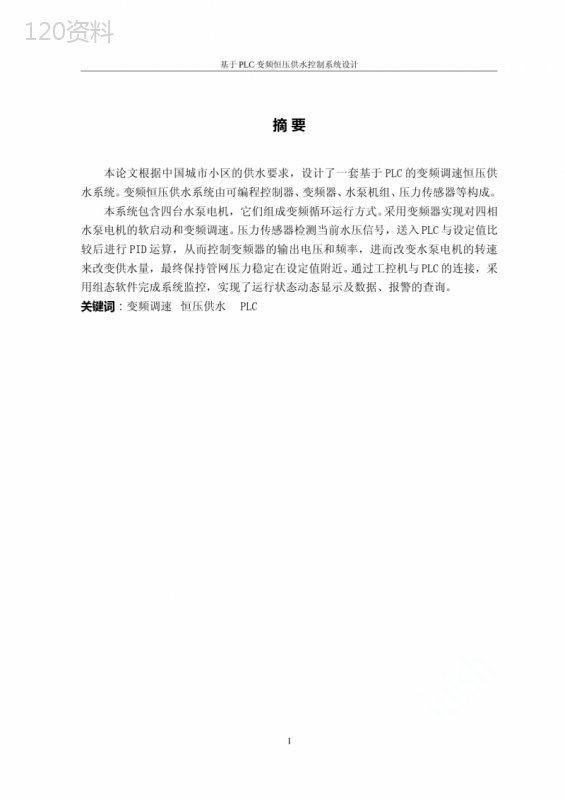

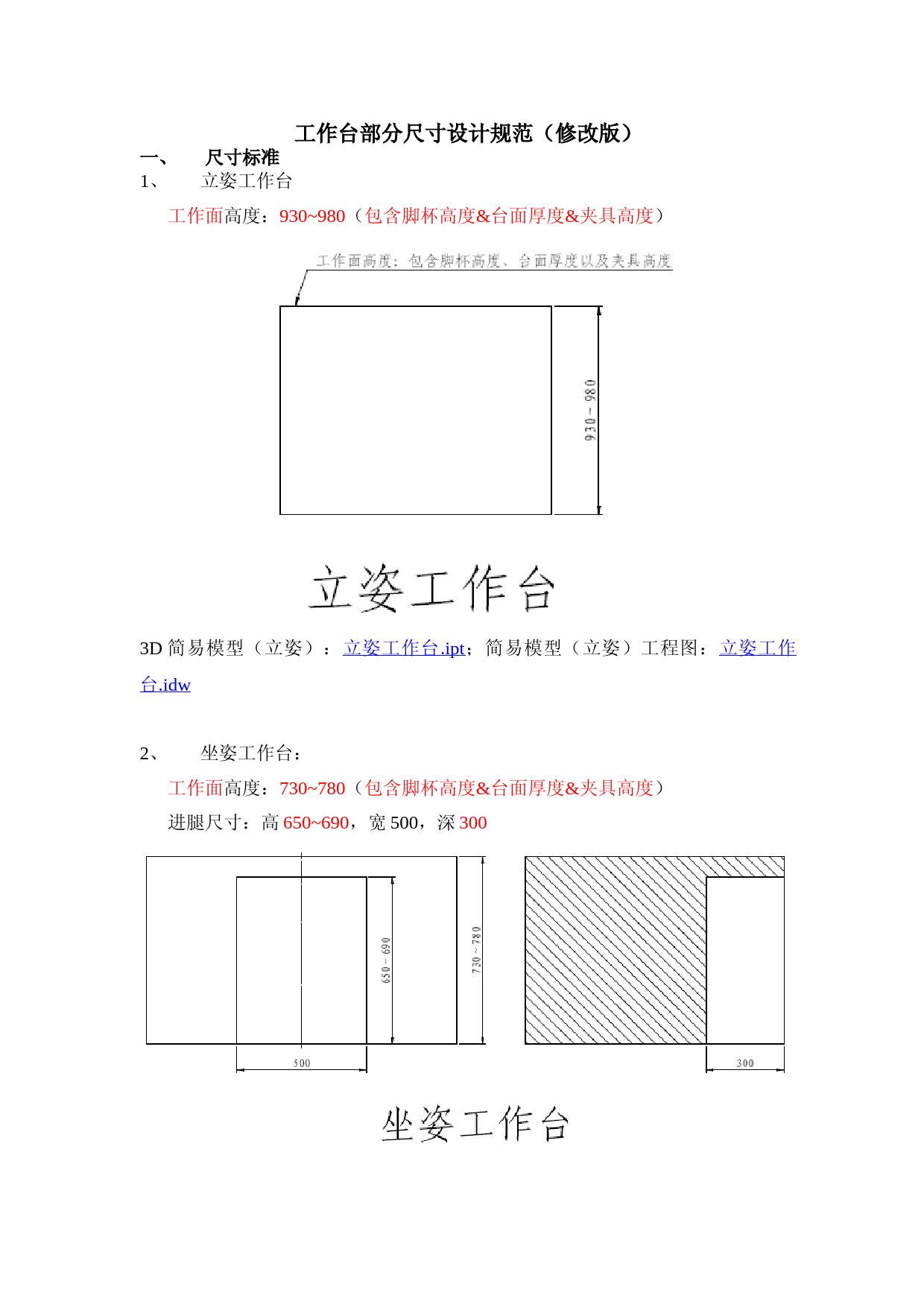

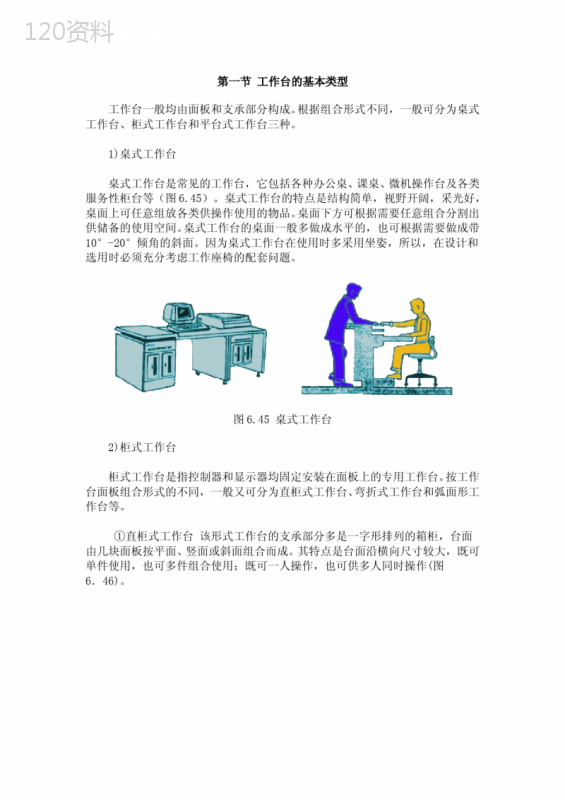

('内容摘要本次课程设计的主要内容是设计一款3工位旋转工作台,3个工位能分别完成上料、钻孔和卸料。它的特点是需要用选择开关来决定控制系统的全自动运行、半自动运行和手动调整方式。手动调整采用按钮点动的控制方式;系统处于半自动运行时,每执行完成一个工作循环,用一个启动按钮来控制进入下一次循环;系统处于全自动运行方式时,可实现自动往复地循环执行。上料器、夹紧装置、卸料器、钻头上下运动由液压缸驱动。夹紧力由压力继电器检测控制。钻头旋转、工作台旋转由电动机驱动。该课程设计的创新点在于他能够通过选择开关来实现全自动、半自动和手动三种运行模式,并且手动调整时能够实现按钮点动,同时应该保证该工作台能够顺序稳定运行且具有断电保护功能。关键词:3工位;工作台;上料;钻孔;卸料`;目录第1章引言1动作特性1控制要求1总体设计思路2第2章PLC控制系统设计3主电路设计3液压控制系统设计3PLC类型的选择4I/O点的分配4I/O接线图的绘制5控制流程图的绘制7控制程序的编制9控制程序的调试14结论22设计总结23谢辞24附录25参考文献29第1章引言3工位旋转工作台在机械加工数控装备中得到了广泛的应用,其中钻孔加工3工位旋转工作台由上料、钻孔和卸料三个部分组成,工作台每旋转120°完成一个工位,各工位同时动作完成相应工作。动作特性其工作示意如图1-1所示。3个工位分别完成上料、钻孔和卸料。工位1:工作台旋转到工位1后上料器推进,料到位后退回等待。工位2:工工作台旋转到工位2后,夹紧装置将料加紧,钻头向下进给钻孔,下钻到位后退回,退回到位后工件松开,放松完成后等待。工位3:工作台旋转到工位3后,卸料器向前将加工完成的工件推出,推出到位后退回,退回到位后等待。图1-1三工位旋转工作台系统示意图控制要求1.用选择开关来决定控制系统的全自动、半自动运行和手动调整方式。2.手动调整采用按钮点动的控制方式。包括上料进、退操作、工件夹紧、放松操作,钻头下降、上升操作,卸料进、退操作,工作台旋转操作。3.系统处于半自动工作方式时,每执行完成一个工作循环,用一个启动按钮来控制进入下一次循环。4.系统处于全自动运行方式时,可实现自动往复地循环执行。5.上料器、夹紧装置、卸料器、钻头上下运动由液压缸驱动。夹紧力由压力继电器检测控制。钻头旋转、工作台旋转由电动机驱动。总体设计思路用选择开关来调整控制系统的全自动、半自动和手动三种运行模式;手动调整时,采用点动控制,控制各种动作的继电器和电磁阀线圈不能自锁;系统半自动运行时,一个循环后,工作台旋转到位,控制系统必须停止,此时通过添加一个启动按钮来决定是否进入下一循环;系统全自动运行时,要能够实现往复地循环执行,即工作台旋转到位后立即进入下一循环。自动控制可以用行程开关来实现,工作台旋转只需要一个行程开关。这三种运行模式中,全自动和半自动运行动作相近,只有一个启动按钮的差别。但手动调整与两者的控制形式差别很大,在思路上需要做比较大的调整,不仅需要实现点动,而且需要用行程开关来控制手动调整的范围。上料器、夹紧装置、卸料器、钻头上下运动由液压缸驱动,所以必须有液压控制部分。应注意工件夹紧时没有加进到位形成开关,而是由压力继电器取代。主电路控制部分很简单,主要有两台电动机:工作台旋转控制电动机和钻头旋转控制电动机。第2章PLC控制系统设计主电路设计通过对动作特性的分析,结合控制要求,需要两台电动机分别控制工作台旋转和钻头旋转,所以主电路并不复杂,但应注意各种保护装置的安装。主电路如图2-1所示。图2-1主电路图液压控制系统设计上料器、夹紧装置、卸料器、钻头上下运动由液压缸驱动,可以选择三位四通电磁阀对四个单杆液压缸进行控制。整个液压系统需要溢流阀来控制压力。上料器、钻头上下、和卸料器的前进、后退范围可以由行程开关来控制;夹紧装置的放松可以用行程开关控制,但夹紧控制需用压力继电器实现。液压控制原理图如图2-2所示。图2-2液压控制原理图PLC类型的选择通过对控制要求的分析,模式选择开关、手动控制开关、压力继电器和行程开关为输入信号,各种动作的电磁阀和电动机为输出信号。不难发现,该控制系统有22个输入、10个输出。在S7-200系列PLC中,只有CPU226符合要求。但是,CPU226有24个输入接口、16个输出接口,输入输出接口不能充分利用造成资源浪费,而且CPU226价格较高。所以,可以考虑用CPU224(14DI/10DO)外加一个扩展模块EM221(8DI)来满足接口要求。PLC输入回路中,信号电源由PLC和扩展模块本身的24V直流电源提供;输出回路采用继电器输出,每个输出点额定控制容量为AC220V,2A。I/O点的分配根据所选用的PLC和扩展模块类型,I/O分配表如表2-1所示。表2-1I/O分配表输入信号名称外部元件内部地址输出信号名称外部元件内部地址手动运行开关SA3-1上料推进电磁阀1YA半自动运行开关SA3-2上料退回电磁阀2YA全自动运行开关SA3-3工件夹紧电磁阀3YA上料推进按钮SB1工件放松电磁阀4YA上料退回按钮SB2钻头下钻电磁阀5YA工件夹紧按钮SB3钻头上升电磁阀6YA工件放松按钮SB4卸料推进电磁阀7YA钻头下钻按钮SB5卸料退回电磁阀8YA钻头上升按钮SB6工作台旋转电动机接触器KM1卸料器推进按钮SB7钻头旋转电动机接触器KM2卸料器退回按钮SB8工作台旋转按钮SB9半自动循环启动按钮SB10上料器推进行程开关SQ1上料器退回行程开关SQ2钻头下钻行程开关SQ3钻头上升行程开关SQ4卸料器推进行程开关SQ5卸料器退回行程开关SQ6工作台旋转行程开关SQ7工件放松行程开关SQ8工件夹紧压力继电器SP1I/O接线图的绘制本次设计所用的PLC为CPU224外加一个扩展模块EM221,根据控制要求,其I/O接线图如图2-3所示。图2-3I/O接线图控制流程图的绘制根据3工位旋转工作台的控制要求,在不同的工位能同时进行上料、钻孔和卸料。程序控制的顺序、判断等均需考虑到,特别是半自动运行时的循环启动控制、手动调整的电动控制和工作台旋转的条件等。通过分析,绘制出3工位旋转工作台控制系统的流程图如图2-4所示。图2-43工位旋转工作台控制系统流程图控制程序的编制根据课程设计要求在STEP7-MicroWIN软件上编制出梯形图并自动生成语句表。语句表见附录1,3工位旋转工作台控制系统梯形图如图2-5所示。控制程序的调试编制程序完毕,经指导老师检查无重大问题后,在S7-200模拟软件上运行调试。经过反复调试,直至无错误并能按照预先的构想实现动作,确定出最终的程序方案。由于该控制系统动作繁多,逻辑复杂,下面只列举出一些重要环节的程序调试图。将CPU置于运行模式,选择全自动运行(),程序开始执行上料、工件夹紧和卸料推进()动作,如图2-5程序调试图一所示。图2-5程序调试图一上料到位()后上料退回(),工件夹紧到位()后钻头旋转()并下钻(),卸料推进到位()后卸料退回(),如图2-6程序调试图二所示。图2-6程序调试图二上料器退回到位()、钻头上升到位()、工件放松到位()且卸料器退回到位()后,工作台旋转(),如图2-7程序调试图三所示。图2-7程序调试图三工作台触碰行程开关()后,程序自动进入下一循环,如图2-8程序调试图四所示。图2-8程序调试图四选择半自动运行(),完成一个工作循环后,程序停止运行,如图2-9程序调试图五所示。图2-9程序调试图五半自动运行()完成一个工作循环后,用半自动循环启动按钮()进入下一个循环,如图2-10程序调试图六所示。图2-10程序调试图六选择手动调整(),按下上料按钮()、工件夹紧按钮()和卸料器推进按钮(),程序执行上料()、工件夹紧()和卸料器推进()动作,如图2-11程序调试图七所示。图2-11程序调试图七结论本次课程设计主要是针对机加工控制系统中比较常见的3位旋转工作台的设计,设计中用了大量的的行程开关来控制动作的范围和顺序,而动作的实现主要是用液压驱动,工作台的旋转和钻头的旋转是用电动机控制。本次设计的特色是能够通过选择开关选择三种运行模式,充分满足用户的需求,而且三工位上的动作能够同时进行。优点是各工位上的动作能够按照顺序有条不紊的进行,且全自动运行时可以完全不需要人工参与,大大减轻了工人的劳动强度。本次设计有很多创新之处,首先它能够实现断电保护,运行中突然断电然后来电的情况下,系统不会自动运行;其次工作台旋转的控制只需要一个行程开关就能实现它的自动转停;再次是较快工位动作完成后会等待相对较慢的工位,各工位全部完成后工作台才会旋转并进入下一循环。但是这次设计并非完美,也存在着一些缺陷。首先它不具有自动检测装置,不能检测工位上是否有工件。也不能记忆控制系统的运行状态,系统意外断电后重启需要人工将各工位复位。但是,有不足才有进步。后继工作我会将研究方向定位为添加自动检测装置和断电记忆装置,使系统更加智能化。设计总结历时两周的课程设计即将结束,我的设计任务也基本完成,回忆整个设计历程,我感慨万千。从接到任务时的迷茫,设计中的纠结,编程时的无奈到修改程序时的抓狂,一个个问题浮出水面,一个个问题得到最优解决,现在我终于可以自豪地向别人展现我的设计成果,真的很有成就感。突然觉得,之前的那些困难真的不算什么,有了这样的成果,即使再大的痛苦也是值得的。这次课程设计中,我查阅了很多有关PLC的书籍,对PLC的编程也有了一定的经验,特别是对行程开关和PLC的置位和复位功能有了更深的认识,同时对一些特殊功能寄存器也有了更深刻的印象。我觉得这次课程设计的收获是很大的,相信很多思想在我以后PLC编程甚至是数控编程中会有很大的帮助。当然,设计中难免也会有一些不足,这些不足也正是我后继工作中的研究方向。相信经过对该控制系统更加深刻的理解和改进,会逐步解决这些问题。谢辞最后,我要感谢在本次课程设计中曾给予我帮助的老师和同学,正是他们的无私的帮助让我更好的完成这次设计。在这里,特别要感谢的是,我们的指导老师王宗才老师,他直言不讳指出了我设计中存在的错误和不足,提出了一些更加切合实际的建议,这些都让我在后续的设计中更加完善;同时,我还要感谢李自立同学,他在我设计的过程中给了我一些指导和灵感,让我受益匪浅。附录附录1:3工位旋转工作台控制系统语句表ORGANIZATION_BLOCKMAIN:OB1TITLE=三工位旋转工作台控制系统BEGINNetwork1电传动与控制.北京:电子工业出版社,2011:213-284.[2]左建民.液压与气压传动.北京:机械工业出版社,2007:75-124.[3]张建民.机电一体化系统设计.北京:高等教育出版社,2001:82-210.[4]郭海潮.西门子S7-200系列PLC应用于开发.北京:中国水利水电出版社,2007:78-321.(',)

提供3位旋转工作台的设计-plc控制会员下载,编号:1700826542,格式为 docx,文件大小为24页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载