尾座体零件的机械加工工艺规程及加工工艺装备设计

本作品内容为尾座体零件的机械加工工艺规程及加工工艺装备设计,格式为 doc ,大小 278056 KB ,页数为 13页

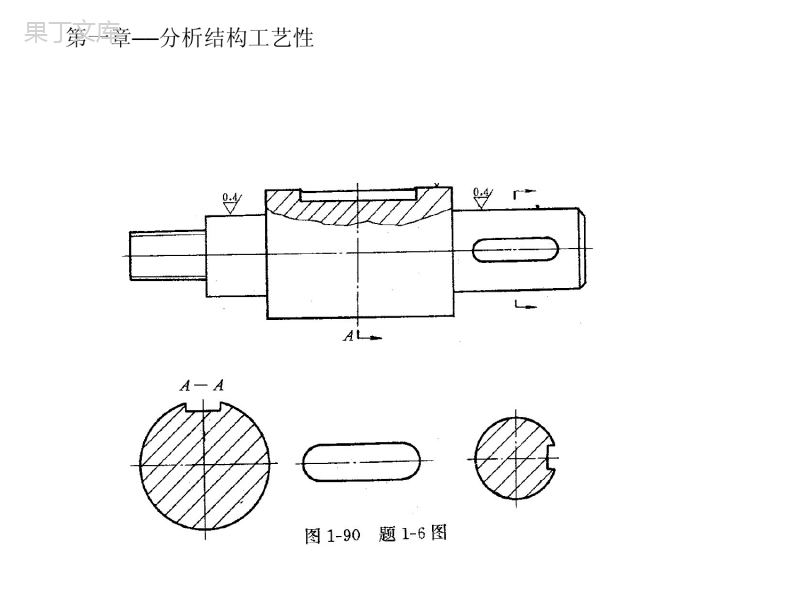

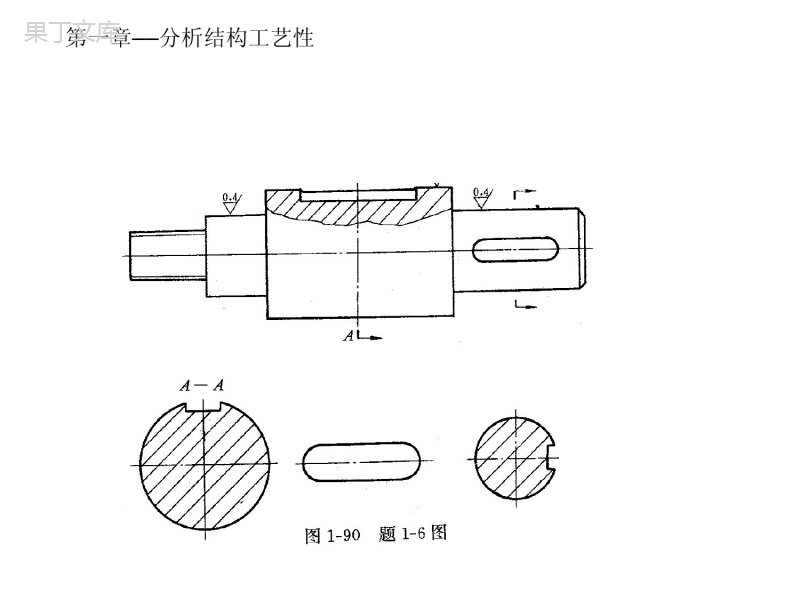

("题目:“尾座体”零件的机械加工工艺规程及加工φ14孔的工艺装备设计辽宁工程技术大学课程设计I一、设计题目“尾座体”零件的机械加工工艺规程及加工φ14孔的工艺装备设计二、原始资料(1)被加工零件的零件图1张(2)生产类型:(中批或大批大量生产)三、上交材料1.绘制零件图1张2.毛坯图1张3.编制机械加工工艺过程综合卡片1套4.编制机械加工工艺卡片(仅编制所设计夹具对应的那道工序的机械加工工艺卡片)1套5.绘制夹具装配图(A0或A1)1张6.绘制夹具中1个零件图(A1或A2。装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。1张7.编写课程设计说明书(约5000-8000字)。1份四、进度安排本课程设计要求在3周内完成。1.第l~2天查资料,熟悉题目阶段。2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法和机械加工工艺规程的设计并编制出零件的机械加工工艺卡片。3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。4.第11~13天,完成夹具总装图的绘制。5.第14~15天,零件图的绘制。6.第16~18天,整理并完成设计说明书的编写。7.第19天,完成图纸和说明书的输出打印。8.第20~21天,答辩五、指导教师评语辽宁工程技术大学课程设计II成绩:指导教师日期摘要这次设计的是尾座体。包括零件图、毛坯图、夹具图、装配图各一张,机械加工工艺过程卡片和与工序卡片各一张。根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。最后拟定尾座体的工艺路线图,制定该工件的夹紧方案,画出夹具装配图。机械制造工艺学课程设计是我们学完了大学的全部基础课技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位就我个人而言,我希望能通过这次课程设计对自己未来将辽宁工程技术大学课程设计III从事的工作进行一次实际的训练,从中锻炼自己分析问题、解决问题的能力。由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。AbstractDesigningthatthistimeisthetailseatbody.Includingthatthepartpursuing,theblankpursues,theclamppursues,assemblingpursueseverysheet,themachineworkprocedurecarddrawsandtheworkingprocedurecardtakesalookrespectivelyonce.Accordingtothepartcharacter,thedimensionhavingpursuedeveryendfaceharshnessascertainablankcomposesinreplywiththepartamachineworkmargin.Designthehandicraftroutechartthatthetailseatexperiencesandobservesfinally,workoutthefasteningmotionschemebeingworkpiece'sturn,drawupclampassemblingpicture.Machinofacturetechnologycurriculumdesignisthatwehavelearnedtobeoveraswellasbeinginprogressaftermostspecializedcourseallthebasiccourses,technologybasiccourselearningenthusiastically.Thisisthatwearealsothatatheorycontactsactualtraining,itoccupiesimportantpositiontherefore,inouruniversityfor4yearslifebeforecarryingoutgraduationpracticetowhatbelearnedeverythoroughcomprehensivenessofcoursegeneralreview,asfarasmyindividualbeconcerned,Ishouldliketobeabletocarryoutaactualtrainingbythefactthatcurrentcurriculumdesigndirectsthejobbeingengagedinonselffuture,tempersselfanalyticalproblem,theabilitytosolveproblemsoutof.Becausewhatabilityislimited,designsthatstillhasalotofdefects,cordiallyrequestteacherstogivedirection.辽宁工程技术大学课程设计IVKeywordprocessthecraft,tongs,abodyoftail,design目录1零件分析……………………………………………………11.1零件的用途……………………………………………11.2零件的特点……………………………………………11.3零件的工艺分析………………………………………12工艺规程设计………………………………………………22.1确定毛坯的制造形成…………………………………22.2基面的选择……………………………………………22.3制定工艺路线…………………………………………32.4机械加工余量确定……………………………………42.4.1孔Φ17的端面……………………………………42.4.2内孔………………………………………………42.4.3燕尾面加工………………………………………52.4.4导轨面的刨削加工………………………………52.4.5孔Φ14的内径表面………………………………52.5确定切削用量及时间定额……………………………52.5.1钻孔………………………………………………52.5.2扩孔………………………………………………63夹具设计……………………………………………………63.1定位基准的选择………………………………………73.2导向元件的设计………………………………………73.3确定夹紧机构…………………………………………83.4定位误差………………………………………………94体会与展望…………………………………………………95参考文献……………………………………………………11辽宁工程技术大学课程设计11零件分析1.1零件的用途题目所给的零件是机床尾座体,尾座安装在机床的右端导轨上,尾座上的套筒可以安装顶尖,以支承较长的工件的右端(即顶持工件的中心孔)、安装钻头、绞刀,进行孔加工,也可以安装丝锥攻螺纹工具、圆析牙套螺纹工具加工内、外螺纹。尾座可以沿尾座导轨作纵向调整移动,然后压下尾座紧固手轮将尾座夹紧在所需位置,摇动尾座手轮可以实现对工件的顶紧、松开或对工件进行切削的纵向进给1.2零件的特点由图可知,该零件为不太规则的部件,其主要技术特点如下:1.铸件需要消除毛刺和砂粒、并作退火处理2.17H6要求圆度为0.0033.17H6要求圆柱度0.0044.17H6与导轨面的平行度为0.0055.17H6与燕尾面的平行度为0.0056.17H6的孔轴心线与导轨面的位置度误差为0~0.17.17H6的孔与燕尾面的位置度误差不超过0.158.各面的粗糙度达到需要的要求9.17H6的孔需精加工、研配10.导轨面配刮10~13点/25251.3零件工艺分析根据零件图可知、主要进行导轨面的加工、孔加工和表面加工、钻孔、攻丝,孔的精度要求高。该零件年生产5000件属大批量生产,在加工是为了提高劳动效率、降低成本,设计加工零件需要设计专用夹具。依设计题目知:Q=5000台/年,m=1件/台;结合生产实际,备品率a%和废品率b%分别取3%和5%,代入公式得N=5000台/年X1件/台X(1+3%)X(1+5%)=5407件/年尾座体重量为6Kg,由查[1]表1-3,尾座体属轻型零件;查表1-4生辽宁工程技术大学课程设计2产类型为大批生产。2工艺规程设计2.1确定毛坯的制造形成由于该零件的形状较复杂,因此不能用锻造,只能用铸件,而且年生产批量为5000件已达成批生产的水平,采用批量造型生产。根据零件主要的加工表面的粗糙度确定各表面加工余量,查参考文献查参考文献[2]《机械加工工艺手册》,以后有计算在此就不重复了2.2基面的选择基面的选择是工艺规程中的重要工作之一,基面的选择的正确与合理可以使加工的质量得到保证、生产效率得到提高;否则不但使加工工艺过程中的问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。粗基准的选择:对于象机床尾座这样的零件来说,选择好粗基准是至关重要的,能够保证零件的各种加工余量的选择。对于一般零件而言,以加工面互为基准完全合理;但对于本零件来说,如果以17的孔为粗基准可能造成位置精度不达标,按照有关粗基准的选择原则(即当零件有不加工表面时,应以这些不加工面作为粗基准)现在选择不加工35的外圆表面和外表不加工面作为粗基准,利用一组两个锥套夹持两端作为主要定位面以消除五个不定度,再用一个支承板、支承在前面用以消除一个不定度,达到完全定位。用来加工工件的底面。对于精基准而言,主要应考虑基准的重合问题。这里主要以已加工的底面为加工的精基准。当设计基准与工序基准不重合时应该进行尺寸换算,后面对此有专门的计算这里就不重复了。2.3制定工艺路线制定工艺路线的出发点应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已确定为大批量生产的条件下,可以考虑采用万能机床配以专用夹具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使用生产成本下降,由于铣削时不能很好地加工燕尾处的的斜面,因此在导轨面和燕尾的加工都采用刨削。具体工艺过程如下:工序1:粗铣圆柱体左右端面。以底面为粗基准,选用X6042卧式铣床。工序2:钻Φ17mm孔。以工序2加工的左右端面作为粗基准,选用Z525立式钻床。工序3:粗铣基准面A与底部Ra=12.5μm的凹槽面,粗铣2×2的槽辽宁工程技术大学课程设计3以及底面。以Φ17H6孔为定位粗基准,选用X6042卧式铣床。工序4:粗刨基准面B。基准面A为定位粗基准,选用B6035牛头刨床。工序5:粗铣右端面,粗铣凸台面。基准面A为定位粗基准,选用X6042卧式铣床。工序6:钻Φ14mm孔,锪Φ26×1的沉头孔。以尾座体端面A,B定位,选用Z525立式钻床。工序7:钻孔,扩孔和攻M6的螺纹。以Φ17H6孔为粗基准,选用Z525立式钻床。工序8:扩、铰Φ17H6孔。基准面A和B为定位粗基准,选用Z525立式钻床。工序9:半精铣圆柱体左右端面。以Φ17H6孔为精基准,选用X6042卧式铣床。工序10:半精铣右端面。基准面A为定位精基准,选用X6042卧式铣床。工序11:精铣基准面A。精铣2×2的槽。以Φ17H6孔为精基准,选用X6042卧式铣床。工序12:精铣基准面B。基准面A为定位精基准,选用X6042卧式铣床。工序13:锪Φ17H6孔1×45°倒角,去毛刺。以Φ17H6孔为精基准,选用Z525立式钻床。工序14:研配Φ17H6孔。基准面A和B,右端面与Φ17H6孔两端面为定位精基准。工序15:配刮A、B面工序16:检查。2.4机械加工余量、工序尺寸及毛坯的确定“尾座体”零件的材料为HT200,生产类型为成批生产。查参考资料[1]表2-4与2-5可得,该零件的毛坯为砂型铸件,要求的的机械加工余量等级为E级,根据上述原始质料及加工工艺,分别确定各加工表面的机械加工余量,工序尺寸及毛坯尺寸如下:2.4.1孔的端面铸件的公差等级为12级,查资料[1]R=F+RMA+CT/2查表2-3CT=6mmRAM=1.1mm所以R=80+1.1+3=84.1mm式(2-1)2.4.2内孔毛坯为实心,不冲出孔。内孔精度要求为IT7,参考资料[4]《机械制造工艺与夹具设计指导》确定工序尺寸及加工余量为:公差等级为6级,查资料[1]R=F+2RMA+CT/2查表2-3CT=0.82mmRAM=1.1mm辽宁工程技术大学课程设计4所以R=17-2.2-0.41=14.39m式(2-2)2.4.3燕尾面加工与其联结的为导轨面,其精度相对较高,要进行粗加工、半精加工和精加工。公差等级为12级,查资料[1]R=F+RMA+CT/2查表2-3CT=4.4mmRAM=1.1mm所以R=15+1.1+2.2=18.3mm式(2-3)2.4.4导轨面刨削加工同样也是和导轨配合,其加工精度要求非常高,因此需要进行粗加工,半精加工和精加工。公差等级为12级,查资料[1]R=F+RMA+CT/2查表2-3CT=4.4mmRAM=1.1mm所以R=16+1.1+2.2=19.3mm式(2-4)2.4.5孔的内径表面毛坯为实心,不冲出孔。内孔精度要求不太高,参考参考资料[2]《机械加工工艺手册》确定工序加工尺寸及余量为:钻孔:扩孔:(查参考资料[2]《机械加工工艺手册》表2.3-48)2.5确定切削用量及基本工时根据课程设计要求,只作第6道工序的切削用量和时间定额的确定方法。2.5.1钻孔(钻13的孔)1)背吃刀量的确定取=13mm2)进给量的确定由[1]表5-22取,选取该工步的每转进给量3)切削速度的确定由表5-22,按工件材料为灰铸铁的条件选取,切削速度可取为由参照表4-9选取z535按机床选取辽宁工程技术大学课程设计5所以实际切削速度切削工时:查参考资料[2]《机械加工工艺手册》=≈5.70,按照式3-7得:钻孔的辅助时间:tf=0.15Xtm=0.15X13.8=2.07s2.5.2扩孔(扩14的孔)1)背吃刀量的确定取=1mm2)进给量的确定由表5-22取,选取该工步的每转进给量3)切削速度的确定由表5-22,按工件材料为灰铸铁的条件选取,切削速度可取为由参照表4-9选取z535按机床选取所以实际切削速度切削工时:查参考资料[2]《机械加工工艺手册》=≈6.1,按照式3-7得:扩孔的辅助时间:tf=0.15Xtm=0.15X10.2=1.53s辽宁工程技术大学课程设计63夹具设计3.1定位基准的选择在加工中用作确定工件在夹具中占有正确位置的基准,称为定位基准。据《夹具手册》知定位基准应尽可能与工序基准重合,在同一工件的各道工序中,应尽量采用同一定位基准进行加工。所以加工孔14的夹具其实同样以底面和75度面作为基准,也就是在加工17的孔的上做一个45度斜角度。根据工序简图规定的定位基准,先用一面和一压块的定位方式。3.2导向元件的设计加工Φ14mm的通孔选用立式钻床,钻床夹具的刀具导向元件为钻套。钻套的作用是确定刀具相对夹具定位元件的位置,并在加工中对钻头等孔加工刀具进行引导,防止刀具在加工中发生偏移。由于加工工序为先钻φ13mm孔,之后扩孔。所以选用快换钻套和钻套用衬套。相关计算如下:1)钻套高度H钻套高度与所钻孔的孔距精度、工件材料、孔加工深度、刀具刚度、工件表面形状等因素有关。钻套高度H越大,刀具的导向性越好,但刀具与钻套的摩擦越大,一般取H=(1~2.5)d,所以H=1.5×13mm=19.5mm。2)排屑间隙h钻套底部与工件间的距离h称为排屑间隙。h值太小,切屑难以自由排出,使加工表面损坏;h值太大时,会降低钻套对钻头的导向作用。加工铸铁时,h=(0.3~0.7)d,所以h=0.5×13mm=6.5mm。3.3确定夹紧机构1、针对成批生产的工艺特征,此夹具采用偏心夹紧夹紧装置。2、夹紧力的选择在钻孔是夹紧力产生的力矩,必须满足查资料[1]《机床夹具设计手册》其中——钻削扭矩,其值由切削原理的公式计算确定;——钻削时,左边压紧件生力矩;——钻削时,右边压板产生力矩。为了提高夹紧的速度,在工件紧机构如图所示:辽宁工程技术大学课程设计73.4定位误差①定位元件尺寸及公差的确定。夹具的主要定位是导轨面和燕尾,该端面与孔的垂直度有一定的要求。②还有就是45的夹角可能存在一定的误差参考文献[1]机械制造技术基础课程设计指导书辽宁工程技术大学课程设计8[2]李洪。机械加工工艺手册[M]。北京出版社,1996。[3]李庆寿。机床夹具设计[M]。机械工业出版社,1991。[4]张进生。机械制造工艺与夹具设计指导[M]。机械工业出版社,1995。[5]上海市金属切削技术协会。金属切削手册[M]。上海科学技术出版社,2004。[6]黄如林,刘新佳,汪群。切削加工简明实用手册[M]。化学工业出版社,2004。[7]王光斗,王春福。机床夹具设计手册[M]。上海科学技术出版社,2002。[8]周永强,高等学校毕业设计指导[M],北京:中国建材工业出版社,2002。[9]刘文剑,曹天河,赵维,夹具工程师手册[M],哈尔滨:黑龙江科学技术出版社,1987。[10]余光国,马俊,张兴发,机床夹具设计[M],重庆:重庆大学出版社,1995。[11]MachineToolsN.chernor1984.[12]MachineToolMetalworkingJohnL.Feirer1973.",)

提供尾座体零件的机械加工工艺规程及加工工艺装备设计会员下载,编号:1700816763,格式为 docx,文件大小为13页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载