qc七大手法ppt课件,qc七大手法教程

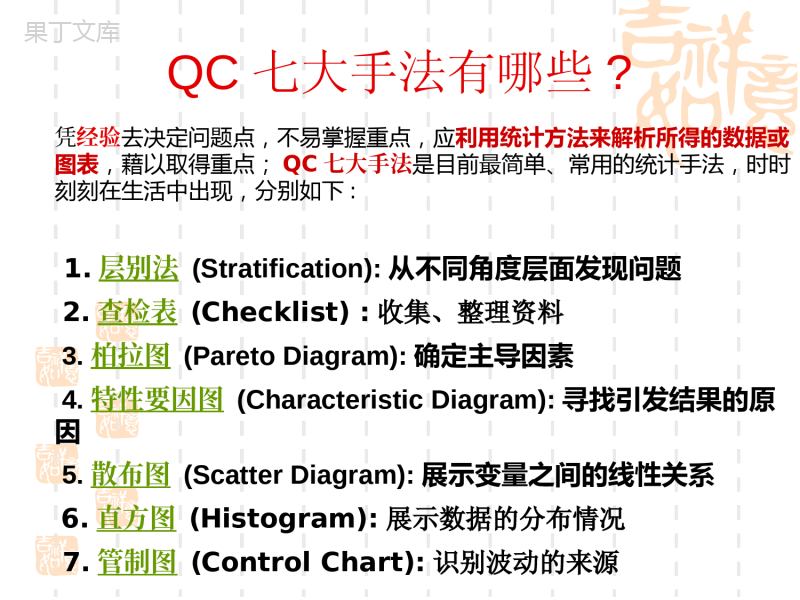

ASUSTekComputerInc.QC七大手法何谓QC七大手法?QualityControl七大手法=品管七大手法1950年代由日本首先提倡,并于1980年代发扬光大至全世界QC七大手法有哪些?凭经验去决定问题点,不易掌握重点,应利用统计方法来解析所得的数据或图表,藉以取得重点;QC七大手法是目前最简单、常用的统计手法,时时刻刻在生活中出现,分别如下:1.层别法(Stratification):从不同角度层面发现问题2.查检表(Checklist):收集、整理资料3.柏拉图(ParetoDiagram):确定主导因素4.特性要因图(CharacteristicDiagram):寻找引发结果的原因5.散布图(ScatterDiagram):展示变量之间的线性关系6.直方图(Histogram):展示数据的分布情况7.管制图(ControlChart):识别波动的来源QC七大手法有哪些?QC七大手法析因果,视相关,查现象,示重点,看分布,滤问题,管异常鱼骨图,散布图,查检表,柏拉图,直方图,层别法,管制图正确数据=事实垃圾进,垃圾出…..数据分类1).定性数据(布的质感/酒的香醇)2).定量数据(计数:良品数、缺点数)(计量:重量、时间、长度...)应用数据须注意:1.搜集正确可用的数据2.避免个人主观的判断3.数据不可造假,否则问题将永远无法解决((一一))层别法层别法––StratificationStratification●层别法(Stratification)是一种概念层别法并没特定的图形来表示,它在七大手法中是比较特别的一种手未能,但它确实是一种发现不良因素的有效技术●透过数据的分类,寻找事实的真正原因收集按照特性进行分类的资料,并找出其间的差异●后面的六种手法都是层别法的一种表现方式后面的六种手法,其实都含有层别法的观念层别法的步骤层别法的步骤(1/2)(1/2)1.确定使用层别法的目的做某件事之前,必须了解因何目的而做?为何这样做?好处在那儿?在使用层别法之前,首要是确定为何种目的,使用何种层别,是为了评定作业员的绩效、生产线的效率、还是分析不良原因……等。2.层别的项目一般影响质量特性的原因包括时间、原料、机器设备、作业方法与作业的人员……等。所以,我们可依下列的例子来做层别:区分项目时间年、季、月、日、上下午、作业时间别等.组织工厂、部门、组、线等原料制造商、供货商、产地.性质、形状、批量、成份、尺寸等环境/气候温度、湿度、压力、风向、噪音、亮度等设备制造商、供货商、新旧、机种、用途等员工职位、性别、年龄、经历、薪资、教育程度等销售固定/一般客户、市场、运送方式等作业方法方法、步骤、自动/手动等产品设计师、价格、库存、名称等量测方法、器具、人员、场所等层别项目的实例层别项目的实例3.收集与整理数据使用窗体如记录卡或是查检表的方式,委托有关人员收集欲实施层别法的项目数据。但是,所收集到的数据并非完全都符合需要的。因此,必须将所收集到的数据数据整理,或对于不足的数据加以补充。4.分析、比较与检定层别法可以用来比较各个项目,所以各个项目的优劣一目了然,因此可以简易判别出异常的原因,或其他所欲探求的事项。层别法的步骤层别法的步骤(2/2)(2/2)层别法的实兵操演层别法的实兵操演……谁是凶手谁是凶手??材料A机械甲材料B机械乙材料B机械乙材料A机械甲制品规格下界规格上界B+乙A+乙B+甲A+甲产品规格发生异常层别原因层别法层别法案例演练案例演练……炸雞塊乖乖包薯條可樂其他A區B區A區B區A區B區A區B區A區B區一郎清芳文程美儀一郎清芳文程美儀一郎清芳文程美儀一郎清芳文程美儀一郎清芳文程美儀6/1()一52222112212102113232376/2()二32130000101001022111196/3()三42320001100001013122236/4()四41240010100101021211226/5()五22130100010012021111196/6()六5042211122110211532339239131643347443192915101010159/月日()星期合計合計演练题目:某大食品公司于A、B二区各设有快餐专卖店一家,每家有二位服务人员,10种产品。为使达开拓业绩,该公司设有营业标准(每项产品每人每日销售额为100只)。下表为统计6月份第一周未达标准之记录日期日期产品产品区域区域人员人员查检表:使用简单易了解的设计表格或图形,让工作者依规定之查检记号记录其结果及状况,并加以统计整理其数据的一种图表。(二)查检表-Checklist表單存檔編號:E3-024-02Rev1.0Plant:Dept.:Model:Initiator:ConfirmCheckItemsDutyDepartmentRequirementDepartmentDueDateRemarkConfirmCheckItemsDutyDepartmentRequirementDepartmentDueDateRemarkASUSTekNewProductPhase-inChecklistProductType□:PC/Server□ODD□MB□NotebookP/RInitialCheckListM/PInitialCheckList查检表的目的1.日常管理:质量管理项目的点检,作业前的点检,设备安全、作业标准的遵守。2.特别调查:问题已经发生要加以调查,或主题调查、不良原因调查,发现改善点的点检。3.取得记录:为了要报告,需取得记录,如推移图、直方图确保从不同的人得到相一致的数据查检表的种类1.(事前…)点检用查检表:点检用查检表是为了要确认作业实施情形而预先订定应列入检查的项目并依此项目去查检、预防发生不良或事故时使用。如机械定期保养检核表、不安全处所检核表、登山装备检核表…等,这种检核表主要是调查作业过程之情形,可防止作业的遗漏或疏失(事前)2.(事后…)记录用查检表:是将数据分类为几个项目别,如依不良的种类、工程别、原因别等排列出来再以符号或数字记录于图或表中,藉以了解数据分布之状况。这种查检表主要是调查作业结果的情形,不单是记录每天的数据,并且可以看出哪一种项目的数据特别集中(事后)查检表种类细分,為使日常作業能正常進行必須預先訂定產品、機器、,,設備等的檢查項目可防止錯失、遺漏或異常發生確保進行無誤。記錄所調查的對象是在哪個位置發生何種缺點。為了調查不良項目發生的的狀況及程度而進行收集數據的圖表。用來調查數據的分佈呈何種型態。.,一個貫穿工作項目的檢查表在每一步流程中操作者將適當的數據填入表格。點檢用記錄用基本查檢表頻次查檢表活動查檢表缺點位置查檢表點檢表不良维修记录不良维修记录工时量测表工时量测表锡面焊点抽检记录表锡面焊点抽检记录表……....SFISSFIS记录记录????????5M5M点检表点检表SMTSMT保保养养表表……....查检表的实例制程:SMT線別:A2站別:目檢時間:2003.4.5不時時段不良現象缺件極反短路空焊多件錯件合計8:00~10:0075122112810:00~12:005244001512:00~14:007461001814:00~16:006353201916:00~18:004625322218:00~20:0024120110合計3124301764112Date12XXXXXX3XXXXX4XXXXX5XXXX6XX7XXXX8X9XXXXXX10XXXX11XXRepairshopoutputrate(Jul1~Jul19)CompletedrepairsOrder#3256-879DateJune24.2010OrderType:ConventionalLowFatOtherDollarAmount:$27.25CustomerLocationNWWSWETravelercheckshetSixSigmaPizzaOrderProcessStepTimeBegun:TimeCompletedDefectsFoundIIOrderTakingOrderPreparationDelivery13:30;13:4213:49;14:0314:22;14:37XX類別項目查檢類別項目查檢護照刮髮精、膏出境證髮梳簽證牙刷、牙膏黃皮書盥洗用品化妝品機票遮陽帽旅遊行程手冊水壺旅行資料各地旅遊參考資料手電筒信用卡望遠鏡外幣零用金便鞋、平底鞋錢旅行支票外出用品折傘基本查检表缺点位置查检表活动查检表频次查检表点检表查检表制作应注意事项记录时要有层别的情报收集,检查力求简单决定查检表格式要考虑查检项目及频率留意查检的的落实及事实->其它字段查检表若未达理想需检讨修正要包含4W(What,Who,When,Where)3H(Howmany,Howtodox2)的观念查检表错误案例XX√√((三三))柏拉图柏拉图––ParetoParetoDiagramDiagramDefectSymptomParetoDiagram3.03%2.79%1.28%0.87%0.55%0.08%35.23%67.67%82.56%92.67%100.00%99.07%0.00%1.00%2.00%3.00%4.00%5.00%6.00%7.00%8.00%IQCBOARDMEENG/TSPDOthersDutyPartDefectRate0%10%20%30%40%50%60%70%80%90%100%Acc.WeightingDefectRateAcc.DefectPercentage为何叫柏拉图–ParetoChart–柏拉图为十九世纪意大利经济学家柏拉图(V.Pareto)调查国民所得分配时,发现少部分的人,占有大部份财富。–80/20法则:80%的问题集中于20%的项目中,故控制20%的项目即可解决80%的问题。柏拉图柏拉图––80/2080/20法则法则1.有助于了解那一个项目是最重要问题。2.一眼就能看出事情的重要顺序。3.知道那一项目在整体中所占的比例程度,可以预测减少某一项其不意目,就能期待整体获得多少效果。柏拉图实例演练-计算1.决定欲调查之主题,收集数据。2.将数据依照其发生之原因或现象分类,计算出各项目之累计次数。3.将问题项目依其发生次数之大小顺序排列,「其他」项置于最后,同时计算出累积缺点数。4.计算累积百分比項次不良項目缺點數累積缺點數累積百分比1短路漏修444439.642斷路漏修368072.073補漆補不好88879.284檢修不良79585.595漏補線510090.096漏補漆310392.797其他8111100.00合計111--柏拉图实例演练-作图(个)100120608002040补漆补不好短路漏修断路漏修检修不良漏补漆漏补线其他443687358缺点数0%20%40%60%80%100%(%)累积比率19××11月1日~30日C=111N=2359片作者:陈大山PCB维修漏失柏拉图C:\DocumentsandSettings\min_zhou\×ÀÃæ\柏拉图制作应注意事项1.项目分类最好是6~9项。2.数据小的项目太多时,可考虑合并归纳成「其他」项,「其他」项高度最好不可高于前面二项之和。3.应依大小顺序排列,「其他」项列在最后一项。4.柱宽限制且等宽、纵轴之最高点刻度约为总不良数或总缺点数。5.要画累积百分比折线及累积百分比坐标6.要符合管理上80:20原则,从占80%重点项目下对策。7.柏拉图适用于计数值统计8.对品质,时间或费用而言出现频率最多的项目影响度不一定是最高的,在可能的情况下,使用同一套数据制作两个柏拉图,一个柏拉图使用计数或次数的数据,另一个柏拉图运用影响度的数据.频率最高的问题和影响度最大的问题可能都是你需要解决的目标柏拉图制作应注意事项类别A不良发生的次数最多但对时间损失的影响度不高,而需要很长时间解决的类别D发生的次数却很少标准柏拉图钻孔不良的柏拉图记入在数据总数附近的数值刻度线画在内侧写上特性值零不可忘了单位写在刻度数字之上完成的图表大部份是以正方形的长宽比这里写累积比率不要忘了写“0”「其他」部份的数值,尽管再大,也是写在右边写上图表编号及名称记入收集资料总数要清楚的标示“”不要扩展到100以上问题点件数毛头1812862401020304050020406080100n=50(件)检查件数×××件期间:△月△日~△日作成者:○○○(件)累积比率(%)板屑孔偏未钻透针孔其他(多项)76%第一项的累积曲线也要标出((四四))特性要因图特性要因图--CharacteristicDiagram特性要因图是管理、改善工作所不可欠缺的品管七大手法之一,因其状似鱼骨,故取名「鱼骨图」。又因为其为日本东京大学石川教授所提出,有人称之为「石川图」。特性要因图是借着多人共同讨论,采用脑力激荡术(BrainStorming)的会议方式,以找出事物之因(要因)果(特性)关系的一种技巧。為何發生機台外觀刮碰撞傷機人法料環境,未遵守規定作業時...戴手錶或戒指等Loss外觀檢驗檢驗時間不足流線速度過快未定期宣導線上幹部未檢查人員不清楚標準訓練不足原材不良來料不良未依儲放搬運規定作業治具不佳未將銳角處處理好尺寸不對未定期保養治具外觀檢驗標準未定義未訂定防碰撞規範新機種SOP注意事項不足機台擺放台車不佳防撞泡棉不足空間太小組裝動作錯誤SOP未依作業新人上線5S未遵守原則未定期打掃治具設備未依規定擺放不合格品未管制未標示地線管制作業空間太小搬運防護動作不足IQC與標準不一機台堆疊測試人員插拔治具不當未眼到手到特性特性--Characteristic●何谓特性?特性是指工作流程产生的结果,就是问题●何谓要因?所谓要因是指,对结果(特性)造成影响,而被举出来的原因一般而言在制造部门中.特性与产品质量的差距有关的话,通常起因于5M的差别,因此大骨的要因最好用5M检讨,但是也不必拘泥于此,所谓5M是指。Man:人(作业者)。Machine:机(机器、设备装置)Material:料(材料.零件)Method:法(作业方法)Measurement:量测(作业环境与测量方式)你的特性前面能加”为什么”吗?如何做一个好的鱼骨图如何做一个好的鱼骨图●骨骼强健…正确的鱼头(太大?太小?)+明显的主骨+完整的大骨(人,机,料,法,量测)大要因特性/问题大要因大要因大要因大要因中要因中要因中要因中要因中要因小要因小要因小要因小要因小要因一只好鱼●营养丰富至少问到二次因小骨至少两跟中骨机台发生刮、碰、撞伤人服装不合规定动作不正确未依SOP作业新人动作不熟练SOP写错看不懂SOP没有逞处措施中骨小骨丰田原则与象话原则丰田原则与象话原则……丰田原则:连问五次Why?why?why?why?why?象话原则:你的鱼骨图……象话吗?SMT零件翻件人机料法料没架好Feeder供料震动包装不良碰撞架料碰撞其他供料器故障排除时,首颗零件翻面弹片变形马达不同步进料轨道异常弹片过脏Tolerance过大Feeder保养频率不当弹片厚度不适用料带未置入静电槽弹片不良检讨完成的图表检讨完成的图表.将不适用的原因去除针对那些原因比较少的要素进行脑力激荡以产生更多的ideas讨论最终的图表,针对认为最重要的原因进行进一步的研究.依靠人员的直觉或经验(在行动前仍然需要收集数据)圈出你计划去调查研究的原因制定确认这些潜在的原因是真因的计划,在这些原因证实为真因之前请不要采取行动标准的特性要因图只有一个洒水头在洒水需要两个作业员来配合才能完成橡皮水管连接多材料鱼骨图错误案例试车问题点设备控制安全管路静电动作时干扰控制升降cover无保护升降机与TC/V之连控系统传动齿形皮带易磨损枪体过重马达升降不良机构本体污损喷枪污损光电污损供漆系统不同需再购买供漆桶及搅拌器空压管路多压源供应不足漆压不稳定调压阀及压力表易损坏?????(五)散布图–ScatterDiagram将两变数置于纵轴、横轴上,并将测得值点、记上去所制成之图,称为“散布图”。散布图通常是用来研究两变数间之相关联性(正相关、负相关、无相关及曲线相关)。代用特性(原因与结果相关性高时可互为替代变数)散布图的制作散布图之制作步骤:步骤1:先调查两组数据是否有关系,将所选择的「要因」定为X轴,相对的「特性」定为Y轴。如温度VS冷气销售量。步骤2:在横轴及纵轴上,点上尺度,横轴愈向右,其值愈大,纵轴愈向上,其值愈大。步骤3:把数据点到坐标上。步骤4:判读散布图实例演练-题目温控不佳硬度不足验证一:温度控制规定:20。C~22。C验证30次,有20次超出范围结论:温控不佳问题温度与硬度有关系吗?散布图实例演练-数据No.x烧溶温度。Cy硬度No.x烧溶温度。Cy硬度No.x烧溶温度。Cy硬度123456789108108908508408508908708608108204756484554595051425311121314151617181920840870830830820820860870830820525351454648555549442122232425262728293081085088088084088083086086084044535457505446525049散布图实例演练-作图81082083084085086087088089060585654525048464442温度硬度C:\DocumentsandSettings\min_zhou\×ÀÃæ\É标准散布图合成液使用日数浓度123456789102.01.91.81.71.61.51.41.31.21.1(Pt)图H合成液浓度和药品使用日数之散布图刻度不需要从“0”开始特性质记入特性质(日)单位单位完成图大致是成正方形,以决定纵横刻度回归直线散布图的散布图的判判读读yX完全正相关yX正相关yX负相关yX完全负相关yXXyyXyX(一)正相关(二)负相关(三)无相关(四)曲线相关这经常发生在当一些因子被其中一个因子交互作用时.实验的多元回归或DOE能帮助你发现这些形态的来源对散布图的一些补充散布图只能用来指示在不同的测量数值之间是否有一个关系,不保证原因与结果之间一定有关系有时候因为巧合造成表面上相关有时候原因与结果的变化同时受到另一个不明确的原因变动的影响,这个不明原因未包括在你的分析当中(六)直方图-Histogram是将数据所分布的范围,区分为几个区间,将出现在各区间内的数据出现次数作成次数表,并将其以图(柱形图)的形式表现出来。透过数据的量测(长度、重量、时间、温度、硬度……等,经由量测所得到的数据)及直方图的整理,我们可以得到数据几种特征1.数据的分布形态(分配状态)2.数据的中心位置。3.数据离散程度的大小。4.数据和规格之间的关系。05101520259.789.889.9810.0810.18(mm)9.839.9310.0310.1310.23外径尺寸次数规格外10.00+0.15规格期间:○~○n=100直方图实例演练-题目针对「△△零件A轴之外径尺寸」,决定以调查其规格之分布状况。搜集了n=100的数据,A轴外径尺寸的规格为10.00±0.15mm。规格上限=10.15规格下限=9.85规格中心=10.00规格允差=0.30直方图实例演练-全距数据资料9.969.9910.02○10.139.949.92×9.839.999.9010.059.92○10.0510.009.929.9710.049.959.9610.03×9.899.999.929.979.81○10.0910.0610.03×9.7610.089.8810.069.9310.0810.0010.039.93○10.1410.02×9.9010.139.919.98○10.18×9.8810.1210.0110.169.9410.119.8810.10×9.8710.0710.1010.02○10.2410.0010.159.9710.019.98○10.209.879.979.91×9.869.8910.089.9310.0110.139.909.989.9510.009.959.94×9.8610.00○10.229.98○10.1310.04×9.859.9610.089.9310.089.999.959.99○10.079.9010.0010.009.97×9.899.979.9110.01最大值(L)=10.24最小值(S)=9.76全距(R)=L-S=0.48直方图实例演练-组数●(n)为100,参考表可将区间数(k)设定在数据数区间数50~1006~10100~2507~12250以上10~20●K=1+3.32Logn●K=n直方图实例演练-区间之宽幅(h)=最大值(L)-最小值(S)区间数(k)区间之宽(h)最好是测定单位(测定之最小单位)之整数倍设定区间间宽幅(h)==0.048由于测定单位为0.01,取其五倍区间宽幅(h)=0.048→0.051010.24-9.76直方图实例演练-组境界值测定单位2第1区间之下侧境界值=最小值(s)-0.01第1区间的下侧境界值=9.76-=9.755第1区间之上侧境界=第1区间之下侧境界值+区间宽(h)=9.755+0.05=9.8052第1区间之中心值==9.789.755+9.8052求区间中心值的公式如下:区间之下侧境界值+区间之上侧境界值2区间中心值=直方图实例演练-频次表No.区间中心值次数划记次数19.755~9.8059.78/129.805~9.8559.83///339.855~9.9059.88////////////1449.905~9.9559.93///////////////1859.955~10.0059.98////////////////////25610.005~10.05510.03////////////14710.055~10.10510.08//////////12810.105~10.15510.13///////8910.155~10.20510.18///31010.205~10.25510.23//2计---100直方图实例演练-作图05101520259.789.889.9810.0810.18(mm)9.839.9310.0310.1310.23外径尺寸次数05101520259.789.889.9810.0810.18(mm)9.839.9310.0310.1310.23外径尺寸次数规格外10.00+0.15规格期间:○~○n=100C:\DocumentsandSettings\min_zhou\×ÀÃæ标准直方图吊钟型说明:直方图的平均值在分布中心,中间高两边低。解析:工程呈安定状态常见的直方图型态常见的直方图型态(1/6)(1/6)常态分配左偏型(右偏型)说明:直方图的平均值在分布中心之左方,次数在左半边高到了右半边后则缓落,为不对称分布。解析:理论上说当某一数据以下数值不被采用时会出现此情形偏歪分配:信息隐藏规格下限常见的直方图型态常见的直方图型态(2/6)(2/6)左绝壁型(右绝壁型)说明:直方图之平均值位在极左方,次数在左半部急高,而右半部急落。解析:当把规格以下之数据,完全剔除时,就会出现此种情形。截断分配:全检剔除规格下限常见的直方图型态常见的直方图型态(3/6)(3/6)锯齿型说明:各区间之次数起起落落,像锯齿状。解析:区间的宽并非为测定单位之整数倍时或测定者的读值癖好(四舍五入)。常见的直方图型态常见的直方图型态(4/6)(4/6)锯齿分配:来自测定者的读值癖好双峰型说明:分布在中央的次数比较少,且在左右各有一座山。解析:平均值相异约两类数据分布混合在一超时,即会出现这种情形双峰分配:来自不同的群体常见的直方图型态常见的直方图型态(5/6)(5/6)离岛型说明:在直方图的左端或右端出现分离的小岛解析:不同状况的数据混在一起或发生异常时离岛分配:特别原因常见的直方图型态常见的直方图型态(6/6)(6/6)(七)管制图–ControlChart管制图简介管制图简介……....管制图为Shewhart博士于1924年发明。管制图是指一种以实际产品质量特性,与过去经验所分析之制程能力的管制界限进行比较,并以时间顺序表示的图形。管制图不仅能将数值以曲线表示,观察其变化之趋势,并可透过它实时判定制程是否有发生异常的趋势或已发生异常。管制图??管制图范例-Chart异常点Out-of-Control(历史资料)平均值管制上限(UCL):+3管制下限(LCL):-3样本平均值RxX中心线(CL):xx管制图的目的1.维持制程在稳定状态中2.实时找出非机遇原因异常趋势、异常发生3.消除问题,立即改善4.重复此一循环,持续监控异常趋势Ex:连续五点上升异常发生管制图的选择計數值計量值n=1管制圖的選擇數據性質?樣本大小n=?數據係不良數或缺點數CL性質?n是否相等?單位大小是否相關n=?RX~管制圖RX管制圖X管制圖RmX管制圖P管制圖Pn管制圖u管制圖C管制圖n≧2n=3~9n≧10不是是不是是缺點數不良數~XXn是否相等n是否相等n是否相等抽样数管制图的计算公式管制圖CLUCLLCL附註X/kXXRAX2RAX2X-Rμσ,未知RR/kRRD4RD3n=2~5最適當n<10以下XX/kXSAX3SAX3X-σμσ,未知SS/kXSB4SB310≦n≦25~X/kX~XRAm~X23RAm~X23N=3or5較佳~X-RRR/kRRD4RD3與RX之R圖相同XR/kXmREX2mRE-X2計量值X-RmRm1)n-Rm/(kmRmRD4mRD3k:組數n:樣本大小/nP)(1P3P)/nP(1P3PP使用小數pnd/P)/nP(100P3P)/nP(100P3-PP使用%pnd/kdPn)P(1Pn3nP)P(1Pn3nPn=P5P/1~CC/kCC3CC3-C樣本大小相同時使用,n=20~25計數值UnC/U/nU3U/nU3U樣本大小不同時使用(為階梯界限)n=20~25Xbar-R管制图演练某工厂制造一批紫铜管,应用-R管制图来控制其内径,尺寸单位为m/m,利用下页数据表之数据,求得其管制界限并绘图。(n=5)製品名稱:紫銅管機械號碼:XXX品質特性:內徑操作者:XXX測定單位:m/m測定者:XXX製造場所:XXX抽樣期限:自年月日至年月日測定值測定值樣組X1X2X3X4X5XR樣組X1X2X3X4X5XR1505049525150.4314534847525150.262475353455049.6815534849515250.653464549484947.4416465053515350.674504849495249.6417505249494949.835464850545049.6818504950495149.826504952515451.2519524952535051.247474950485249.2520504750535250.468485046495148.8521524951535051.049505049515349.0422555451515052.2510495151464849.2523505452504951.0511515049465049.2524475151525250.6512505049525150.4325535151505151.2313494949505550.461,250120Xbar-R管制图演练1.将每样组之与R算出记入数据表内。2.求与R===50.16===4.83.查系数A2,D4,D3A2=0.58,D4=2.11,D3=负值(以0代表)4.求管制界限。(1)管制图CL==50.16UCL=+A2=50.16+(0.58)(4.8)=52.93LCL=-A2=50.16-(0.58)(4.8)=47.39XXnXX25254,1RnR25120XXRXRXbar-R管制图演练(2)R管制图:CL==4.8UCL=D4=(0.11)(4.8)=10.15LCL=D3=(0)(4.8)=05.将管制界限绘入管制图6.点图7.检讨管制界限RRRC:\DocumentsandSettings\min_zhou\×ÀP管制图演练某工厂制造外销产品,每2小时抽取产品来检查,将检查所得之不良品数据,列于下表,利用此项数据,绘制不良率(p)管制图,控制其质量。P管制图演练SampleProportion2523211917151311975310.140.120.100.080.060.040.020.00_P=0.05UCL=0.1154LCL=0PChartof不良數TestsperformedwithunequalsamplesizesC:\DocumentsandSettings\min_zhou\×À管制图的判读检定规则1:有点已经跑出管制界限检定规则2:连续3点中有2点在A区或A区以外者(口诀:3分之2A)检定规则3:连续5点中有4点在B区或B区以外者。(口诀:5分之4B)管制图的判读检定规则4:有8点在中心线之两侧,但C区并无点子者。(口诀:8缺C)管制图的判读检定规则5:(1)连续五点继续上升(或下降)-注意以后动态(如图a)(2)连续六点继续上升(或下降)-开始调查原因(如图b)(3)连续七点继续上升(或下降)-必有原因,应立即采取措施(如图手法仅是解决问题的工具而非目的!搞清楚问题再开始…..Q&A谢谢大家

提供qc七大手法ppt课件,qc七大手法教程会员下载,编号:1701029683,格式为 xlsx,文件大小为72页,请使用软件:wps,office Excel 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载