钻孔灌注桩施工方案 (3),钻孔桩施工方案

本作品内容为钻孔灌注桩施工方案 (3),格式为 docx ,大小 106171 KB ,页数为 6页

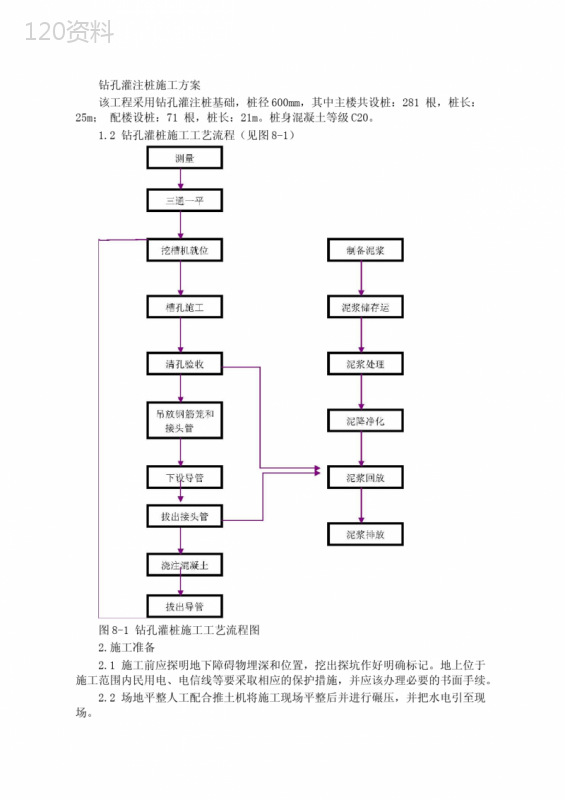

('钻孔灌注桩施工方案该工程采用钻孔灌注桩基础,桩径600mm,其中主楼共设桩:281根,桩长:25m;配楼设桩:71根,桩长:21m。桩身混凝土等级C20。1.2钻孔灌桩施工工艺流程(见图8-1)图8-1钻孔灌桩施工工艺流程图2.施工准备2.1施工前应探明地下障碍物埋深和位置,挖出探坑作好明确标记。地上位于施工范围内民用电、电信线等要采取相应的保护措施,并应该办理必要的书面手续。2.2场地平整人工配合推土机将施工现场平整后并进行碾压,并把水电引至现场。2.3桩定位由专业人员根据设计图样放出桩位中心线,并用钢筋棍钉入中心点,露出自然地坪2~3cm(钢筋采用φ12~φ16为宜,长度根据地质情况决定,一般为30~50cm为宜)并用白灰线标注。此外做好测量记录以便复核。2.4根据桩位点埋好成孔护筒,护筒内径要比桩身直径大100mm,护筒中心与桩位中心偏差≤20mm。并保证护筒垂直,护筒深度应超过杂质土层深度,且护筒底埋入原土深度宜≥200mm。3.成孔3.1成孔时钻机定位应准确、水平、稳定、钻机回转盘中心与护筒中心偏差小于20mm,成孔过程中钻机搭架头部滑轮组,回转器与钻头应始终保持在同一垂直线上,保证钻头在吊紧状态下钻进。3.2成孔直径必须达到设计桩径。3.3成孔过程中孔内泥浆液面应保持稳定,正循环成孔不应低于自然地坪30cm,反循环成孔内水头压力比地下水的压力大20kPa左右。3.4在相邻混凝土刚灌注完毕的邻桩成孔施工,其安全距离不宜小于4d,或最少时间间隔不应少于36h。3.5正循环成孔的泥浆循环系统由泥浆池、沉淀池、循环槽、泥浆泵等设施设备组成,并应有排水、清洗、排废等设施,沉淀池可串联并用。容积不宜小于6m3泥浆池的容积是钻孔容积的1.2~1.5倍。3.6在软工地区施工时,必须在孔内注入护壁泥浆,泥浆性能技术指标应满足表8-1的规定。表8-1泥浆性能技术指标规定4.成孔质量标准项目技术指标排除泥浆指标1泥浆密度(g/cm3)≤1.15≤1.302黏度(S)18~2220~26表8-2钻进成孔质量标准项目允许偏差检测方法钻孔中心位置≯300mm用TJY型井径仪孔径-0.05~+.010d超声波测井仪倾斜度≤0.5%用TTX型测斜仪、超声波测井仪5.清孔5.1孔壁土质较好,不易塌孔可用空气吸泥机清孔。5.2孔壁土质较差者,宜用泥浆循环或抽渣筒抽渣清孔,清孔后距孔底0.2~0.1m处的泥浆密度应控制在1.15~1.25,黏度≤28s,含砂率≤10%。5.3清孔过程中必须及时补给足够的泥浆以保证孔内液面的稳定。5.4孔后孔底沉淤厚度为200~300mm(用带圆锥型测锤的标准水文绳测度)。6.钢筋笼制作和安装6.1钢筋笼制作偏差应符合下表的规定表8-3钢筋笼制作偏差规定6.2钢筋笼的制作除按设计要求外,用导管灌注水下混凝土时,灌注桩钢筋笼内径应比导管接头外径大100mm以上。6.3分段制作的钢筋笼其长度以5~8m为宜,钢筋笼在制作、运输和安装过程中应采取措施,防止不可恢复的复型,并设置保护垫块。6.4钢筋笼吊放入孔时不得碰撞孔壁,其顶面、底面的标高平面位置均应符合设计要求误差不大于50mm。6.5钻孔灌注桩各工序应连续进行钢筋笼放入孔内后,应进行第二次清孔,在测得沉淤厚度,符号规定后半小时灌注混凝土,灌注充盈系数(实际灌注混凝土体积与设计桩身计算体积之比)不小于1,一般土质为1∶1,软土为1.2~1.3。7混凝土的灌注7.1混凝土的骨料粒径:粗骨料粒径不应大于40mm且宜小于钢筋最小净距的1/3。7.2灌注桩中所用水泥强度等级不宜低于32.5级,每立方米混凝土中水泥用量不宜小于350kg。7.3混凝土的坍落度应符合下列规定:水下灌注的为16~22cm,干作业成孔的为8~10cm。7.4混凝土浇筑时,混凝土试块的预留按监理工程师与规范的要求执行。7.5钻孔灌注桩工程质量应符合国家规范规定见表8-4。表8-4钻孔灌注桩工程质量规定项目允许偏差(mm)主筋间距±10箍筋间距±20长度±100直径±10个别扭曲±10项目允许偏差mm桩位允差1/12d且≤30平面纵向轴线偏差<100垂直度允许差≤0.5%桩顶标高(凿出浮渣后的桩顶标高)±50桩长、桩径混凝土强度等级符合设计要求二、基坑支护方案本工程基坑实际开挖深度:4.15m和4.75m。根据现场及土质情况,施工现场不具备基坑全部开挖放坡的条件,采用双排格构式重力挡土墙与双排水泥搅拌桩相结合的支护体系。基坑北侧采用双排水泥搅拌桩,桩长10m,桩径500mm,槽内做一步退台后放坡;东西两侧采取放坡形式兼采用双排水泥桩,槽内做1∶1留土设坡,双排水泥桩加固土坡兼做止水帷幕;南侧基坑开挖深度较深,且该侧地面施工荷载较大,采用格构式重力挡土墙,桩径700mm,桩长10m,外排做双排桩,咬合150m,内排为单排,内外间距为两桩径,每隔三根做格构形式。1.施工工艺流程(见图8-2)图8-2施工工艺流程图2施工准备2.1施工前应探明地下障碍物埋深和位置,挖出探坑作好明确标记。地上位于施工范围内民用电、电信线等要采取相应的保护措施,并应该办理必要的书面手续。2.2对施工区域内的建筑垃圾等,必须进行清理之后对场区内进行平整压实,并把水电引至现场。2.3测量定位:由专业人员根据设计图样放出桩位中心线,并用钢筋棍钉入中心点,露出自然地坪2~3cm(钢筋采用φ12~φ16为宜,长度根据地质情况决定,一般为30~50cm为宜)并用白灰线标注。此外做好测量记录以便复核。3桩机就位(对中、调平)3.1由机长统一指挥,桩机的就位工作,移动桩机上下左右前后各方有无障碍,发现有障碍应及时排除。移动结束后,应检查桩机定位情况,并及时纠正。3.2桩机就位对中后应平稳固定、周正,并且其动力头、搅拌头及桩位三者的中心应处于同一垂直线上。3.3根据规范要求,桩机搅拌头的定位偏差不大于5cm。4.预搅下沉4.1启动沉层搅拌桩机电机,放松起吊钢丝绳,使搅拌机沿导向架搅拌下沉,下沉速度由电器控制装置的电流监测表控制。施工时,应严格控制下沉速度,密切观察动力头工作负荷,其工作电流指数不应大于额定值,以防烧毁电机。4.2如遇较硬地层下沉速度过慢时,可以通过中心管压入少量稀浆使土体润湿,从而加快下沉速度。5.制备固化剂浆液在深层搅拌机预搅下沉的同时后台拌制固化剂浆液(水泥浆等)待压浆前将浆液倒入集料斗中。6.喷浆搅拌提升(第一次注浆、提升搅拌)搅拌机下沉到设计深度后,先上提搅拌头0.2m左右后,然后开起灰浆泵,待浆液达到喷浆口时,再按设计确定的提升速度及灰浆泵流量,边喷浆,边提升深层搅拌桩机,待深层搅拌机喷浆,提升设计桩顶标高以上0.5m时,关闭灰浆泵。7.重复搅拌(第二次注浆、提升搅拌)为了使软土和浆液搅拌均匀,再次将深层搅拌机下沉到设计深度后,再将深层搅拌机提升出地表。如果施工中采用“两搅两喷”成桩工艺,则在搅拌机第二次提升的同时,也应向地层中同时连续压入固化剂浆液(水泥浆)8.桩机位移待深层搅拌机提出地面后,应先关闭电机,然后将桩机移至新的桩位。9.质量标准9.1保证项目:深层搅拌桩使用的水泥品种、强度等级、水泥浆的水灰比、水泥加固土的掺入比和外加剂的品种、掺量必需符合设计要求。9.2基本项目:深层搅拌桩的深度、断面尺寸、搭接情况,整体稳定的墙体,桩身强度必需符合设计要求。9.3允许偏差见表8-5:检查数量:按墙(柱)体数量抽查5%。表8-5深层搅拌桩允许偏差项目允许偏差(mm)检查方法桩体、桩顶位移10(20)用尺测量桩(墙)体垂直度0.5H/100用测量仪或吊线和尺量检查注:括号为填筑层遇障碍物时偏差值,H为桩的长度。三、基坑降水施工方法由于主楼基坑开挖较深,基坑内采用大口井降水。井深分别为:9m、10m、11m和14m。基坑内设置21口井,其中沿基坑四周设15口,基础底板下设六口。井内设置潜水泵将地下水通过胶管排出。为了保证基坑施工干场作业,基坑开挖前7d开始降水,当降至槽底标高下50cm后开始基坑开挖,回填土后可停止降水。配楼基坑开挖较浅,采用集水井及排水沟来排水,每侧配楼设两口集水井,排水沟宽500mm,深300~600mm,沟底回填碎石,纵向按2%找泛水与各集水井相连,使沟内水流入集水井,集水井内设置潜水泵将地下水通过胶管排出。做好排水工作,设专人负责管理水泵,按照涌水量掌握停开机间隔时间,将地下水降至基础底标高50cm以下,保证干场作业。',)

提供钻孔灌注桩施工方案 (3),钻孔桩施工方案会员下载,编号:1700814211,格式为 docx,文件大小为6页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载