热管的特性-结构与工作原理,热管的结构和工作原理

本作品内容为热管的特性-结构与工作原理,格式为 doc ,大小 2265128 KB ,页数为 36页

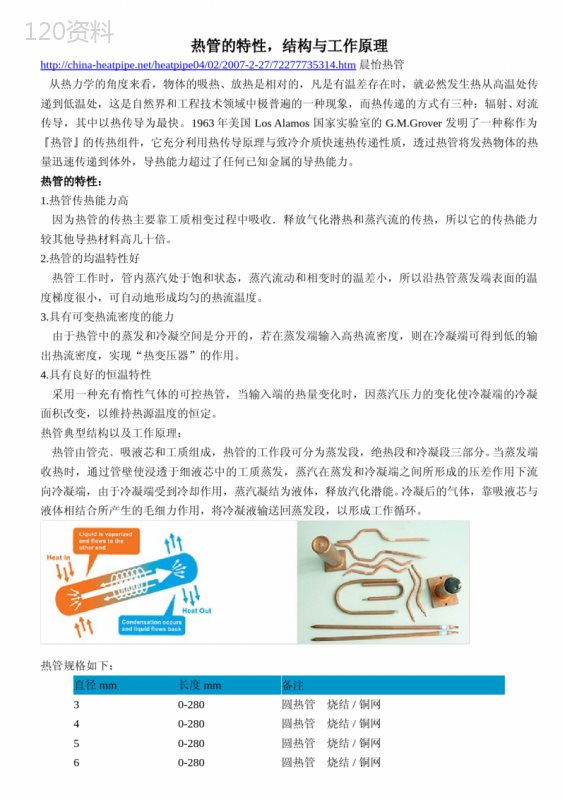

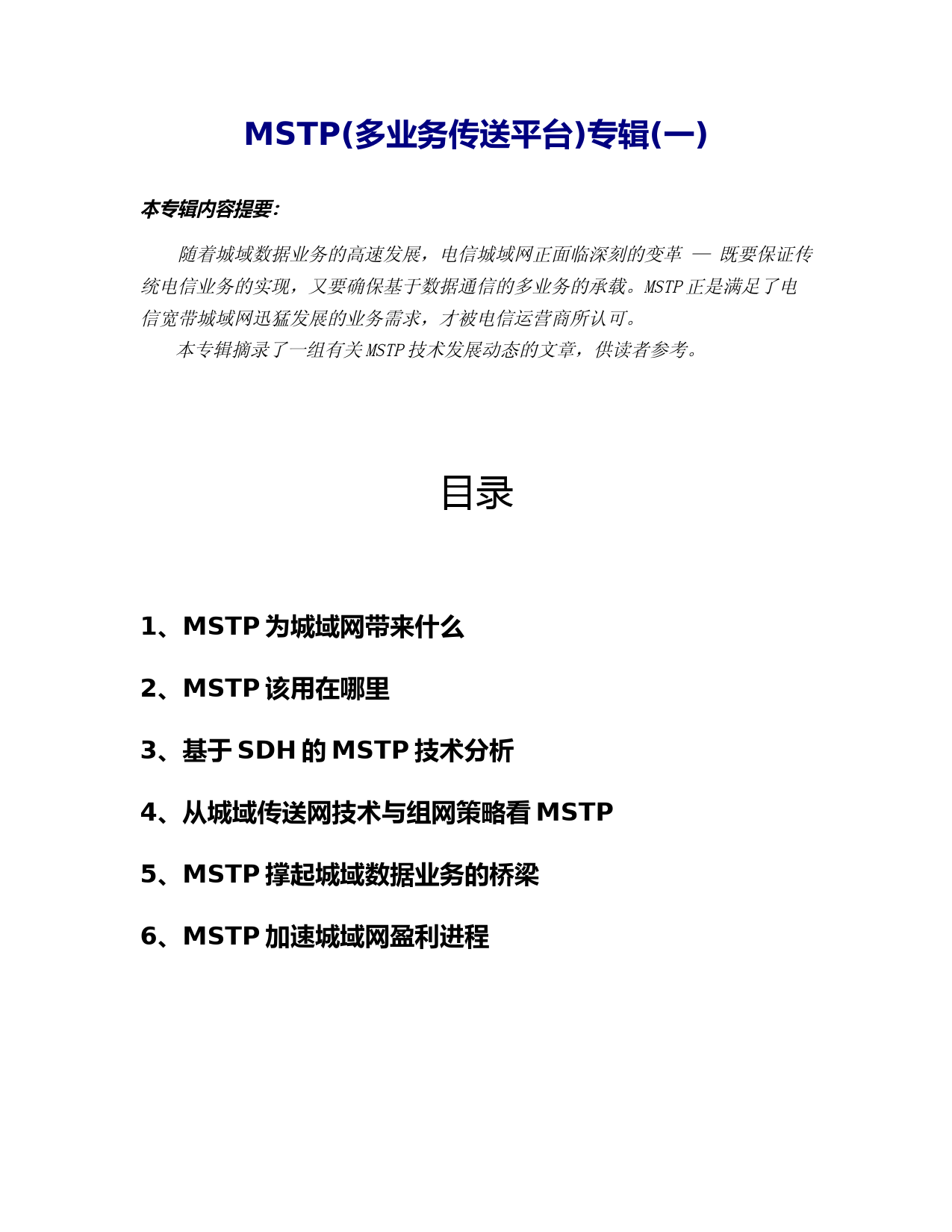

('热管的特性,结构与工作原理http://china-heatpipe.net/heatpipe04/02/2007-2-27/72277735314.htm晨怡热管从热力学的角度来看,物体的吸热、放热是相对的,凡是有温差存在时,就必然发生热从高温处传递到低温处,这是自然界和工程技术领域中极普遍的一种现象,而热传递的方式有三种:辐射、对流传导,其中以热传导为最快。1963年美国LosAlamos国家实验室的G.M.Grover发明了一种称作为『热管』的传热组件,它充分利用热传导原理与致冷介质快速热传递性质,透过热管将发热物体的热量迅速传递到体外,导热能力超过了任何已知金属的导热能力。热管的特性:1.热管传热能力高因为热管的传热主要靠工质相变过程中吸收.释放气化潜热和蒸汽流的传热,所以它的传热能力较其他导热材料高几十倍。2.热管的均温特性好热管工作时,管内蒸汽处于饱和状态,蒸汽流动和相变时的温差小,所以沿热管蒸发端表面的温度梯度很小,可自动地形成均匀的热流温度。3.具有可变热流密度的能力由于热管中的蒸发和冷凝空间是分开的,若在蒸发端输入高热流密度,则在冷凝端可得到低的输出热流密度,实现“热变压器”的作用。4.具有良好的恒温特性采用一种充有惰性气体的可控热管,当输入端的热量变化时,因蒸汽压力的变化使冷凝端的冷凝面积改变,以维持热源温度的恒定。热管典型结构以及工作原理:热管由管壳﹑吸液芯和工质组成,热管的工作段可分为蒸发段,绝热段和冷凝段三部分。当蒸发端收热时,通过管壁使浸透于细液芯中的工质蒸发,蒸汽在蒸发和冷凝端之间所形成的压差作用下流向冷凝端,由于冷凝端受到冷却作用,蒸汽凝结为液体,释放汽化潜能。冷凝后的气体,靠吸液芯与液体相结合所产生的毛细力作用,将冷凝液输送回蒸发段,以形成工作循环。热管规格如下:直径mm长度mm备注30-280圆热管烧结/铜网40-280圆热管烧结/铜网50-280圆热管烧结/铜网60-280圆热管烧结/铜网6.350-280圆热管烧结/铜网80-280圆热管烧结/铜网10圆热管底座铜网25.430-100圆热管底座烧结/铜网T=30-280压扁烧结/铜网T=40-280压扁烧结/铜网T=50-280压扁烧结/铜网热管工质特性如下表:工质名称熔点C沸点C临界温度C临界压力Pa工作温度范围C品质因数NkW/m2甲烷-184-161-8245X105-173─-100氨-78-33132112.7X105-60─10011.8X107氟里昂21-135917950.96X105-103─1272.2X107氟里昂11-1112419843.12X105-40─1201.2X107戊烷-1302819732.24X105-20─1201.6X107氟里昂113-354819753.9X105-10─1007.3X107丙酮-955723747.04X1050--1203.2X107甲醇-986424078.4X10510--1304.7X107乙醇7824361.74X1050--1302.9X107庚醇-909826726.46X1050--1501.2X107水0100374219.52X10530--2004.6X107导热姆A12257150--3951.9X107液芯类型:单层.多层丝网格吸液芯,烧结粉末吸液芯,轴向槽道吸液芯,组合型吸液芯。常用吸液芯特性如下表:吸液芯型式特征尺寸m有效毛细孔径X10-3m最大提升高度(100C水),mm渗透率X10-10m230目网芯0.5X10-30.432925100目网芯0.14X10-30.121041.8200目网芯0.07X10-30.0631970.55烧结毡或粉末0.01-0.11250-1250.1-10轴向槽道0.25-1.50.25-1.550-835-1250金属纤维0.01-0.05125-3500.1-0.5热管折弯工艺:折弯规格管径(mm)最小折弯R(mm)建议R(mm)最小折弯角θ建议弯角θΦ3912>90°>120°Φ41216Φ51520Φ61824Φ82432Φ92736Φ9.352837热管的传热原理及其应用特点在众多的传热元件中,热管是人们所知的最有效的传热元件之一,它可将大量的热量通过其很小截面积远距离地传输而无需外加动力。国际上对热管技术的研究和应用是在20世纪60年代开始的。我国在这方面的研究起始于上世纪70年代,当时主要侧重的方向为电子器件冷却和空间飞行器上的应用。80年代初,我国的热管研究和开发重点转向节能和能源的合理利用,相继开发了热管气—气换热器、热管余热锅炉、高温热管蒸汽发生器等各类热管产品。由于碳钢—水重力热管的结构简单、价格低廉、制造方便、易于推广,使得此类热管得到了广泛的应用。随着科学技术的不断提高,热管研究和应用的领域也在不断拓宽。目前,热管及热管换热器已广泛应用于石油、化工、动力、冶金、建材、轻工等领域的高效传热设备,以及电子装置芯片冷却、笔记本电脑CPU冷却及电路控制板等的冷却。目前,除微型热管已批量化、大规模生产外,工业中余热回收用的热管换热器由于各种设备规模、大小、使用情况的不同,几乎每台设备都根据设备的工艺条件、现场情况设计、制造。一、热管工作原理热管是一种具有高导热性能的传热元件,它通过在全封闭真空管壳内工质的蒸发与凝结来传递热量,具有极高的导热性、良好的等温性、冷热两侧的传热面积可任意改变、可远距离传热、可控制温度等一系列优点。由热管组成的热管换热器具有传热效率高、结构紧凑、流体阻损小、有利于控制露点腐蚀等优点。目前已广泛应用于冶金、化工、炼油、锅炉、陶瓷、交通、轻纺、机械等行业中,作为废热回收和工艺过程中热能利用的节能设备,取得了显著的经济效益。典型的重力热管如图所示,在密闭的管内先抽成真空,在此状态下充入适量工质,在热管的下端加热,工质吸收热量汽化为蒸汽,在微小的压差下,上升到热管上端,并向外界放出热量,凝结为液体。冷凝液在重力的作用下,沿热管内壁返回到受热段,并再次受热汽化,如此循环往复,连续不断的将热量由一端传向另一端。由于是相变传热,因此热管内热阻很小,热管的高导热能力与银、铜、铝等金属相比,单位重量的热管可多传递几个数量级的热量,所以能以较小的温差获得较大的传热率,且结构简单,具有单向导热的特点,特别是由于热管的特有机理,使冷热流体间的热交换均在管外进行,这就可以方便地进行强化传热。此外,由于热管内部一般抽成真空,工质极易沸腾与蒸发,热管启动非常迅速。热管这种传热元件,可以单根使用,也可以组合使用,根据用户现场的条件,配以相应的流通结构组合成各种形式换热器,热管换热器具有传热效率高、阻力损失小、结构紧凑、工作可靠和维护费用少等多种优点,它在空间技术、电子、冶金、动力、石油、化工等各种行业都得到了广泛的应用。二、热管换热器的类型与基本结构热管换热器属于热流体与冷流体互不接触的表面式换热器。热管换热器显著的特点是:结构简单,换热效率高,在传递相同热量的条件下,热管换热器的金属耗量少于其他类型的换热器。换热流体通过换热器时的压力损失比其他换热器小,因而动力消耗也小。由于冷、热流体是通过热管换热器不同部位换热的,而热管元件相互又是独立的,因此即使有某根热管失效、穿孔也不会对冷、热流体间的隔离与换热有多少影响。此外,热管换热器可以方便地调整冷热侧换热面积比,从而可有效地避免腐蚀性气体的露点腐蚀。热管换热器的这些特点正越来越受到人们的重视,其用途亦日趋广泛。按照热流体和冷流体的状态,热管换热器可分为气—气式、气-汽式、气—液式、液—液式、液—气式。从热管换热器结构形式来看,热管换热器又分为整体式、分离式和组合式:1、整体式热管换热器该换热器是由许多单根热管组成。热管数量的多少取决于换热量的大小。为了提高气体的换热系数,往往采取在管外加翅片的方法,这样可使所需要的热管数目大大减少。整体式热管换热器主要分为气—气式、气—汽式、气—液式。(1)、热管式气—气换热器主要由壳体、热管元件及冷、热流体进出接口组成。壳体是一个钢结构件,一侧为热流体通道,另一侧为冷流体通道,中间由管板分隔。壳体的上、下孔板与盖板间以及设备的两侧均设有保温层。上、下盖板是可拆卸结构,便于检修和更换热管。(2)、热管式气—汽换热器(热管蒸汽发生器)系统该系统由两部分组成:热管蒸汽发生器,汽水分离装置(汽包)。其中热管蒸汽发生器是一种新型的蒸汽发生装置它以具有良好导热性能的热管作为传热元件。热管受热段采用高频焊接翅片来强化传热,因而整套装置传热效率高设备结构紧凑,热流体流动阻力小,并且由于热管的存在使得水的受热及汽化均在烟道之外完成,而且汽水分离也在汽包中完成,这就不同于一般的烟道式余热锅炉。同时水套管与汽包之间用导管连接,管道可以任意调节长度现场布置灵活,全套设备无转动部件,运行可靠,操作维修方便。2、分离式热管换热器(1)工作原理分离式热管也是利用工质的汽化-凝结来传递热量,只是将受热部分与放热部分分离开来,用蒸汽上升管与冷凝液下降管相联接,可应用于冷、热流体相距较远或冷、热流体绝对不允许混合的场合。其工作原理如图所示。(2)设备的基本结构由通过热流体的换热器、冷流体的换热器及蒸汽上升管、冷凝液下降管组合而成。换热器主要由壳体和管束组成。壳体是一个钢结构件,它分别是热流体和冷流体的流通通道,壳体的上顶下底、两侧均设有内保温层。为了便于检修和观察积灰情况,及时清除积灰,接口处设有人孔,设备顶盖也可打开,用于检修和更换管束。每台壳体内均装有若干片彼此独立的管束。受热段和放热段相对应的各片管束通过蒸汽上升管和冷凝液下降管连接,构成各自独立的封闭系统。三、热管换热器的应用特点1、整体式换热器特点:(1)、传热效率高,热管的冷、热侧均可根据需要采用高频焊翅片强化传热,弥补一般气—气换热器换热系数低的弱点。(2)、有效地避免冷、热流体的串流,每根热管都是相对独立的密闭单元,冷、热流体都在管外流动,并由中间密封板严密的将冷、热流体隔开。(3)、有效的防止露点腐蚀,通过调整热管根数或调整热管冷热侧的传热面积比,使热管壁温提高到露点温度以上。(4)、有效的防止积灰,换热器设计可采用变截面结构,保证流体进出口等流速流动,达到自清灰的目的。(5)、无任何转动部件,没有附加动力消耗,不需要经常更换元件,即使有部分元件损坏,也不影响正常生产。(6)、单根热管的损坏不影响其它的热管,同时对整体换热效果的影响也可忽略不计。2、分离式热管换热器的特点:(1)、装置的受热段和放热段可视现场情况而分开布置,可实现远距离传热,这就给工艺设计带来了较大的灵活性,也给装置的大型化、热能的综合利用以及热能利用系统的优化创造了良好的条件。(2)、工作介质的循环是依靠冷凝液的位差和密度差的作用,不需要外加动力,无机械运行部件,增加了设备的可靠性,也极大地减少了运营费用。(3)、放热段与受热段彼此独立,易于实现流体分割、密封、因而能适用于易燃易爆等危险性流体的换热,并且也可实现一种流体与多种流体的同时换热。(4)、受热段与放热段管束可根据冷、热流体的性能及工艺要求选择不同的结构参数和材质,从而可有效地解决设备的露点腐蚀和积灰问题。(5)、根据工艺要求,可以将流体顺、逆流混合布置,以适应较宽的温度范围。(6)、系统换热元件由多片热管管束组成,各片之间相互独立,因此,其中一片甚至几片损坏或失效不会影响整个系统的安全运行。热管原理热管构造热管制作热管技术是1963年美国LosAlamos国家实验室的G.M.Grover发明的一种称为“热管”的传热元件,它充分利用了热传导原理与致冷介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力。热管技术以前被广泛应用在宇航、军工等行业,自从被引入散热器制造行业,使得人们改变了传统散热器的设计思路,摆脱了单纯依靠高风量电机来获得更好散热效果的单一散热模式,采用热管技术使得散热器即便采用低转速、低风量电机,同样可以得到满意效果,使得困扰风冷散热的噪音问题得到良好解决,开辟了散热行业新天地。从热力学的角度看,为什么热管会拥有如此良好的导热能力呢?物体的吸热、放热是相对的,凡是有温度差存在的时候,就必然出现热从高温处向低温处传递的现象。从热传递的三种方式:辐射、对流传导,其中热传导最快。热管就是利用蒸发制冷,使得热管两端温度差很大,使热量快速传导。一般热管由管壳、吸液芯和端盖组成。热管内部是被抽成负压状态,充入适当的液体,这种液体沸点低,容易挥发。管壁有吸液芯,其由毛细多孔材料构成。热管一段为蒸发端,另外一段为冷凝端,当热管一段受热时,毛细管中的液体迅速蒸发,蒸气在微小的压力差下流向另外一端,并且释放出热量,重新凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段,如此循环不止,热量由热管一端传至另外一端。这种循环是快速进行的,热量可以被源源不断地传导开来。热管的基本工作典型的热管由管壳、吸液芯和端盖组成,将管内抽成1.3×(10负1---10负4)Pa的负压后充以适量的工作液体,使紧贴管内壁的吸液芯毛细多孔材料中充满液体后加以密封。管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),根据应用需要在两段中间可布置绝热段。当热管的一端受热时毛纫芯中的液体蒸发汽化,蒸汽在微小的压差下流向另一端放出热量凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段。如此循环不己,热量由热管的一端传至另—端。热管在实现这一热量转移的过程中,包含了以下六个相互关联的主要过程:(1)热量从热源通过热管管壁和充满工作液体的吸液芯传递到(液---汽)分界面;(2)液体在蒸发段内的(液--汽)分界面上蒸发;(3)蒸汽腔内的蒸汽从蒸发段流到冷凝段;(4)蒸汽在冷凝段内的汽.液分界面上凝结:(5)热量从(汽--液)分界面通过吸液芯、液体和管壁传给冷源:(6)在吸液芯内由于毛细作用使冷凝后的工作液体回流到蒸发段。热管的基本特性热管是依靠自身内部工作液体相变来实现传热的传热元件,具有以下基本特性。(3)很高的导热性热管内部主要靠工作液体的汽、液相变传热,热阻很小,因此具有很高的导热能力。与银、铜、铝等金属相比,单位重量的热管可多传递几个数量级的热量。当然,高导热性也是相对而言的,温差总是存在的,可能违反热力学第二定律,并且热管的传热能力受到各种因素的限制,存在着一些传热极限;热管的轴向导热性很强,径向并无太大的改善(径向热管除外)。(2)优良的等温性热管内腔的蒸汽是处于饱和状态,饱和蒸汽的压力决定于饱和温度,饱和蒸汽从蒸发段流向冷凝段所产生的压降很小,根据热力学中的方程式可知,温降亦很小,因而热管具有优良的等温性。(3)热流密度可变性热管可以独立改变蒸发段或冷却段的加热面积,即以较小的加热面积输入热量,而以较大的冷却面积输出热量,或者热管可以较大的传热面积输入热量,而以较小的冷却面积输出热量,这样即可以改变热流密度,解决一些其他方法难以解决的传热难题。(4)热流方向酌可逆性一根水平放置的有芯热管,由于其内部循环动力是毛细力,因此任意一端受热就可作为蒸发段,而另一端向外散热就成为冷凝段。此特点可用于宇宙飞船和人造卫星在空间的温度展平,也可用于先放热后吸热的化学反应器及其他装置。(5)热二极管与热开关性能热管可做成热二极管或热开关,所谓热二极管就是只允许热流向一个方向流动,而不允许向相反的方向流动;热开关则是当热源温度高于某一温度时,热管开始工作,当热源温度低于这一温度时,热管就不传热。(6)恒温特性(可控热管)普通热管的各部分热阻基本上不随加热量的变化而变,因此当加热量变化时,热管备部分的温度亦随之变化。但人们发展了另一种热管——可变导热管,使得冷凝段的热阻随加热量的增加而降低、随加热量的减少而增加,这样可使热管在加热量大幅度变化的情况下,蒸汽温度变化极小,实现温度的控制,这就是热管的恒温特性。(7)环境的适应性热管的形状可随热源和冷源的条件而变化,热管可做成电机的转轴、燃气轮机的叶片、钻头、手术刀等等,热管也可做成分离式的,以适应长距离或冲热流体不能混合的情况下的换热;热管既可以用于地面(重力场),也可用于空间(无重力场)。上图表示了热管管内汽-液交界面形状,蒸气质量流量,压力以及管壁温度Tw和管内蒸气温度Tv沿管长的变化趋势.沿整个热管长度,汽-液交界处的汽相与液相之间的静压差都与该处的局部毛细压差相平衡。△Pc(毛细压头—是热管内部工作液体循环的推动力,用来克服蒸汽从蒸发段流向冷凝段的压力降△Pv,冷凝液体从冷凝段流回蒸发段的压力降△Pl和重力场对液体流动的压力降(△Pg可以是正值,是负值或为零,视热管在重力场中的位置而定)。因此,△Pc≥△Pl+△Pv+△Pg是热管正常工作的必要备件。由于热管的用途、种类和型式较多,再加上热管在结构、材质和工作液体等方面各有不同之处,故而对热管的分类也很多,常用的分类方法有以下几种。(1)按照热管管内工作温度区分热管可分为低温热管(—273---0℃)、常温热管(0—250℃)、中温热管[250---450℃)、高温热管(450一1000℃)等。[2)按照工作液体回流动力区分热管可分为有芯热管、两相闭式热虹吸管(又称重力热管)、重力辅助热管、旋转热管、电流体动力热管、磁流体动力热管、渗透热管等等。(3)按管壳与工作液体的组合方式划分(这是一种习惯的划分方法)可分为铜—水热管、碳钢。水热管、铜钢复合—水热管、铝—丙酮热管、碳钢·荣热管、不锈钢.钠热管等等。(4)按结构形式区分可分为普通热管、分离式热管、毛纫泵回路热管、微型热管、平板热管、径向热管等。(5)按热管的功用划分可分为传输热量的热管、热二极管、热开关、热控制用热管、仿真热管、制冷热管等等。热管的相容性及寿命热管的相容性是指热管在预期的设计寿命内,管内工作液体同壳体不发生显著的化学反应或物理变化,或有变化但不足以影响热管的工作性能。相容性在热管的应用中具有重要的意义。只有长期相容性良好的热管,才能保证稳定的传热性能,长期的工作寿命及工业应用的可能性。碳钢-水热管正是通过化学处理的方法,有效地解决了碳钢与水的化学反应问题,才使得碳钢—水热管这种高性能、长寿命、低成本的热管得以在工业中大规模推广使用。影响热管寿命的因素很多,归结起来,造成效管不相容的主要形式有以下三方面,即:产生不凝性气体:工作液体热物性恶化:管壳材料的腐蚀、溶解。(1)产生不凝性气体由于工作液体与管完材料发生化学反应或电化学反应,产生不凝性气体,在热管工作时,该气体被蒸汽流吹扫到冲凝段聚集起来形成气塞,从而使有效冷凝面积减小,热阻增大,传热性能恶化,传热能力降低甚至失效。(2)工作液体物性恶化有机工作介质在一定温度下,会逐渐发生分解,这主要是由于有机工作液体的性质不稳定,或与壳体材料发生化学反应,使工作介质改变其物理性能,如甲苯、烷、烃类等有机工作液体易发生该类不相容现象。(3)管壳材料的腐蚀、溶解、工作液体在管壳内连续流动,同时存在着温差、杂质等因素,使管壳材料发生溶解和腐蚀,流动阻力增大,使热管传热性能降低。当管壳被腐蚀后,引起强度下降,甚至引起管壳的腐蚀穿孔,使热管完全失效。这类现象常发生在碱金属高温热管中。热管制造1热管零部件及其加工热管的主要零部件为管壳、端盖(封头)、吸液芯、腰板(连接密封件)四部分。不同类型的热管对这些零部件有不同的要求。2管壳热管的管壳大多为金属无缝钢管,根据不同需要可以采用不同材料,如铜、铝、碳钢、不锈钢、合金钢等。管子可以是标准圆形,也可以是异型的,如椭圆形、正方形、矩形、扁平形、波纹管等。管径可以从2mm到200mm,甚至更大。长度可以从几毫米到l00米以上。低温热管换热器的管材在国外大多采用铜、铝作为原料。采用有色金属作管材主要是为了满足与工作液体相容性的要求。3端盖热管的端盖具有多种结构形式,它与热管舶连接方式也因结构形式而异。端盖外圆尺寸可稍小于管壳。配合后,管壳的突出部分可作为氩弧焊的熔焊部分,不必再填焊条,焊口光滑乎整质量容易保证。旋压封头是国内外常采用的一种形式,旋压封头是在旋压机上直接旋压而成,这种端盖形式外型美观,强度好、省材省工,是一种良好的端盖形式。4吸液芯结构吸液芯是热管的一个重要组成部分。吸液芯的结构形式将直接影响到热管和热管换热器的性能。近年来随着热管技术的发展,各国研究者在吸液芯结构和理论研究方面做了大量工作,下面对一些典型的结构作出简赂的介绍。1.管芯型式一个性能优良的管芯应具有:(1)足够大的毛细抽吸压力,或较小的管芯有效孔径(2)较小的液体流动阻力,即有较高的渗透率(3)良好的传热特性,即有小的径向热阻.(4)良好的工艺重复性及可靠性,制造简单,价格便宜。管芯的构造型式大致可分为以下几类:(1)紧贴管壁的单层及多层网芯此类管芯多层网的网层之间应尽量紧贴,网与管壁之间亦应贴合良好,网层数有l至4层或更多,各层网的目数可相同或不同.若网层多,则液体流通截面大,阻力小,但径向热阻大;用细网时毛细抽吸力大但流动阻力亦增加.如在近壁因数层用粗孔网,表面一层用细孔网,这样可由表面细孔网提供较大的毛细抽吸压力,通道内的粗孔网使流动阻力较小,但并不能改善径向热胆大的缺点.网芯式结构的管芯可得到较高的毛细力和较告的毛细提升高度,但因渗透率较低,液体回流阻力较大,热管的轴向传热能力受到限制.此外其径向热阻较大,工艺重复性差又不能适应管道弯曲的情况,故在细长热管中逐渐由其它管芯取代。(2)烧结粉末管芯由一定目数的金属粉末烧结在管内壁面而形成与管壁一体的烧结粉末管芯,也有用金属丝网烧结在管内壁面上的管芯.此种管芯有较高的毛细抽吸力,并较大地改善了径向热阻,克服了网芯工艺重复性差的缺点,但因其渗透率较差,故轴向传热能力仍较轴向槽道管芯及干道式管芯的小.(3)轴向槽道式管芯在管壳内壁开轴向细槽以提供毛细压力及液体回流通道,槽的截面形状可为矩形,梯形,圆形及变截面槽道,槽道式管芯虽然毛细压头较小,但液体流动阻力甚小,因此可达到较高的轴向传热能力,径向热阻较小,工艺重复性良好,可获得精确幼儿何参数,因而可较正确地计算毛细限,此种管子弯曲后性能基本不变,但由于其抗重力工作能力极差,不适于倾斜(热端在上)工作对于空间的零重力条件则是非常适用的,因此广泛用于空间飞行器。(4)组合管芯一般管芯往往不能同时兼顾毛细抽吸力及渗透率.为了有高的毛细抽吸力,就要选用更细的网成金属粉末,但它仍的渗透率较差,组合多层网虽然在这方面有所提高,可是其径向热阴大.组合管芯跃能兼顾毛细力和渗透率,从而能获得高的轴向传热能力,而且大多数管芯的径向热阻甚小.它基本上把管芯分成两部分.一部分起毛细抽吸作用,另一部分起液体回流通道作用。制造工艺如前所述,构成热管的三个主要组成部分是管壳、管芯和工质。在设计过程中,对答壳和管芯的材料进行合理的选择后就可以开始制作。通常热管的制造过程包括下面的工艺操作,并按一定的程序进行。1、机械加工---2、清洗---3、管芯制作---4、清洗---5、焊接---6、检漏----7、除气---8、检漏---9、充装---10、封接---11、烘烤---12、检验实际制造的时候往往能达到20,甚至上百道的工序。这里只是最简单的一些必须工序。烧结式热管结构烧结式热管,顾名思义,其毛细结构是通过高温下铜粉烧结制造而成的。我们最常见的水介质烧结式热管制造流程大致为:选取99.5%纯度的铜粉,铜粉单体粒径一定要控制在75~150微米。首先使用工具将外径5mm红铜管内部清除干净,去除毛刺,接着将铜管放到稀硫酸中使用超声波清洗。清洗干净之后我们将得到一根内外壁皆十分光滑、无氧化物的铜管。此时将一根细钢棍插到铜管里(需要工具精确地将钢棍儿固定在铜管的中央,以方便铜粉均匀填充),将铜管底部用铜片暂时封闭。接着就可以把纯铜粉倒入铜管了。装填完毕之后就可以拿到烧结炉进行烧结。在烧结过程中,温度的把控也很重要。一般烧结炉峰值温度控制在800~850度(根据热管产品要求的渗透率规定)。烧结完成之后使用一个辅助工具把铜管加紧,使用工具把钢棍抽出即可。严格按照上述流程制造的烧结式热管,每个部分的毛细结构渗透率都应该大致相同,铜粉烧结块分布厚度大致均匀。当我们拆开热管仔细观察,就可以发现该热管的烧结工艺是否过关了。小知识:这样的热管才算合格一根热管的基本结构由容器、毛细结构和动作流体三部分组成。很多人都对热管中装的东西很好奇那么,热管中装载的到底是什么呢?一般来说,热管中的动作流体需要根据热管所工作的温度区间进行选择。对于PC散热,考虑到成本因素,厂商们一般选择的是纯水和部分添加剂。那么,一般热管要装进多少动作流体呢?动作流体装入量太少,会导致流体无法将毛细结构孔隙填充,造成热管蒸发端局部干燥。而动作流体装入过多,则会引发液体阻塞现象,导致冷凝端无法正常工作。因此,热管的直径、毛细结构孔隙率、热管长度都会直接影响到动作液体的填入量。一般来说,最常用的5mm外口径,3.6mm内径,长度为150mm的铜热管动作液体装填量为0.4毫升。区区0.4毫升的填充液,也使得我们有时候敲开热管之后看不到液体的存在。其实看不到液体也没什么关系,在后面的文章里我们将教给大家一个最简单的热管有效性测试方法。说完动作液体,咱们来看看热管的毛细结构。毛细结构是一根合格热管产品的核心。它主要有三个作用:一是提供冷凝端液体回流蒸发端的通道,二是提供内壁与液体/蒸气进行热传导的通道,三是提供液气产生毛细压力所必须的孔隙。咱们在电脑上能用到的毛细热管有两种结构:沟槽式和烧结式沟槽式热管是热管毛细结构中比较制造简单的一种,采用整体成型工艺制造,成本是一般烧结式热管的2/3。沟槽式热管生产方便,但缺点十分明显。沟槽式热管对沟槽深度和宽度要求很高,而且其方向性很强。当热管出现大弯折的时候,沟槽式方向性的特性就成了致命缺点,导致导热性能大幅度下跌。而烧结式热管则生产工艺相对比较复杂,成本也比较高。热管烧结对铜粉质量、纯度,单铜粉颗粒直径、烧结温度、烧结均匀度都提出了很高的要求。因此制造一根优异的烧结式热管并非容易的事情。不同工艺和成本制造的烧结热管,热传导能力也是不一样的,我们将在后面的测试中看到。最后我们简单了解一下热管直径和导热量、热阻之间的关系。以热管长度均为150mm计算,经过台湾有关权威机构测试,直径为3mm的热管其热阻值为0.33(测试物体温度变化区间60~90度)。而直径为5mm的时候,热阻立刻降到了0.11,已经可以满足绝大部分场合对导热的要求了。而当热管直径扩大到8mm的时候,热阻竟然达到了0.0625,这是大部分金属材质散热器难以企及的热阻。那么,不同直径的热管,最大导热量区别有多大呢?中国台湾省某研究所给出了一组参考数值。直径为3mm的正品热管,2.8个标准热传递周期中只能传递15W(15焦耳/s)的热量。而直径为5mm的热管,在1.8个热传递周期最大热量传递达到了45W,是3mm热管的3倍!而8mm的热管产品只需0.6个周期就可以传递高达80W的热量。如此高的传热量,如果没有良好的散热片设计和风扇配合,很容易导致热量无法正常发散。热管烧结铜层的物性量测随著积体电路製造技术及单体功能的不断提升,以及使用者对於通讯影音產品功能的需求日增,高功率、小体积之电子或电脑元件已成为目前电路设计及製造的趋势。由於电子產品藉由电能损益所散失的能量多以热能的型态转换发散,不良的散热设计即成为其失效及损害的主要因素。根据统计,工件工作温度每增加10℃,其MTBF(Meantimebetweenfailures)值就会缩短一半。因此,为改善电子元件之稳定性及寿命,散热设计成为电子元件製造业愈来愈重视的问题。在电子装置的应用领域中,构装电子元件冷却技术的相关研究及发展,传统上是以散热片模组的设计利用自然对流(Naturalconvection)或强制对流(Forcedconvection)的手段为主[1-4]。於是,有研究者针对散热模组中的风扇结构进行实验及理论分析[5-7]。近年来,由於高功率电子元件发展迅速,利用循环水冷散热,或是应用相变化之高焓差所製成的热管(Heatpipe)、均热片(Heatspreader)、及Vaporchamber等方法,逐渐引起產业界重视并积极投入人力研究[8-12]。对於目前的桌上型电脑的CPU而言,铝或铜製散热片结合风扇之散热模组设计确是必备的散热技术。不过,随著笔记型电脑的发展及桌上型电脑CPU发热量的增加,目前的散热模组技术势将无法满足散热之需求,有必要开发新式的散热模组以因应未来之挑战。而在不同的散热方法中,热管因具有极高热传导率,故被视为是一个相当有潜力的传热元件。此乃由於热管内部的饱和液-汽相变化机制,故使得热管的传热能力是同样尺寸铜金属的数十倍以上。利用热管作为热的传递元件时,具有反应迅速及热阻小之优点。因此,配合热管或其衍生產品所发展出的各型高性能散热模组,已逐渐被用於解决新一代电子產品中的散热问题。热管最初的发展乃应用於太空技术。当系统处於太空中无重力之环境时,工作流体返回加热部无法依赖重力的作用,故必须利用毛细作用将液体送回。流体返回过程中不需从外部提供额外的电力,且因热管中央为中空的状态,整体的质量非常轻。热管不耗电且重量轻的特色,是应用於太空技术的主要理由。1966年,美国RCA公司首先将热管商品化,从此热管才广泛地应用於一般工业技术。目前,从事微热管研究的单位及製造的厂商,大多集中在美国、欧洲及日本。。国内从事研究的单位则包括台大、工研院能资所、清大、淡江、北科大、成大等。大多数微热管的毛细结构均为沟槽或网目所组成的,早期仅Thermacore(USA)从事烧结式微热管的製造。Dunn和Ready[13]曾对各种常用的毛细结构进行比较,发现烧结式(Sintered)微热管的毛细力(热管工作的趋动力)比网目及沟槽大,而热阻则介於沟槽与网目之间。因此,烧结式微热管可以兼顾高热传量与低热阻的考量。由於烧结式微热管具有上述高热传量与低热阻的优点,应用在实际笔记型电脑的散热时,尤其具有显著的竞争力。1994年,日本的Furukawa公司,正式将热管技术应用笔记型电脑中解决散热问题。其所发展的结合金属板与单一热管而成的散热模组,至今已经被广泛採用於许多可携式的电子產品中。1998年,Namba[14]则採用多重并联的热管模组配合风扇藉以提升整体散热性能。时至今日,多重併联与将大直径的热管稍微压扁后再结合於设计散热模组中是目前工业界提昇热管模组热传量的主要作法。同年Zuo与Dussinger[15]提出HPVCCP(Heatpipevaporchambercoldplates)的散热模组概念,藉由二维数学模型发现其毛细界限与热阻值之间的相互关係,并将实际模组製造出来,以实验的方式比对理论数据。Thermacore公司则以数值模拟方式,在75W发热功率下对固定几何尺寸进行探讨。其报告中指出,若在相同尺寸下比较,蒸汽式散热模组(Vaporthema-base)的热阻可降至传统铝挤型散热器的56﹪左右。Yusuf等[16]於2000年时,将其设计的散热模组原型以风洞测试平臺进行试验,发现藉由调整蒸汽式散热模组几何尺寸与冷却风量大小,能使蒸汽式散热模组的热阻值下降至0.4~0.2℃/W。有鑑於热管式及蒸汽式散热模组之应用潜力,本研究室拟建立相关散热模组的设计、製造与性能测试的相关先导性技术。探讨逆向热传实验方法应用於量测自製烧结铜层的孔隙率(Porosity)、渗透率(Permeability)、热容量(Thermalcapacity)、及等效热传导係数(Effectivethermalconductivity)等物性,藉以评估烧结铜层之品质。传统烧结材料之等效热传係数量测技术[8-11,17]多属稳态测试(Steadytest)。此法皆需针对大尺寸之方块型或圆柱型之烧结样品进行量测,且费时较久。此外,烧结结构係为焊连於铜板上之薄层构造[如图(一)所示,约1mm厚],并非大尺寸之方块型或圆柱型之样品,故传统稳态测试法并不适用。实际上,现有量测方法中,亦无可用於薄层状烧结铜层之物性量测法,极有必要发展专用之实验技术。因此,本研究拟利用逆向理论(Inversemethod),藉由量测烧结铜层外表面特定点温度值来同时估算其内部毛细结构层之等效热传係数和热容量。逆向理论(Inversemethod)应用於量测材料等效热传係数或热容量已发展近十餘年[18,19]。本研究室近年积极从事逆向热传研究,已发表8篇相关国际论文(例如参考文献[20-22]),并提出可同时预测等效热传係数、热容量、及对流係数之最佳化计算程序[23]。本研究重点在於应用逆向热传法则建立量测烧结层物性的技术,并组装一套完整的实验量测系统。由於本法係属暂态测试技巧,所需时间较短,且专用於薄层材料,故可用於準确量测不同孔隙率之烧结铜层的热物性,所得成果有助於热管式散热模组之性能确保及提升。图(一)暂态式逆向法量测烧结铜层之热传导係数之概念及其边界条件设定热管散热器的制造工艺和工程应用问题【论文摘要】热管是一种高效导热元件。近年来研制钢制热管散热器成为我国散热器开发的一个热点。通过分析其制造工艺和工程应用上的问题,指出目前研制的以钢制柱或板型为外壳的热管散热器在工程上是不可靠的。AbstractThesteelradiatorincorporatingaheatpipehasbecomeofgeneralinterestinrecentyearsinChina.Throughanalysisofitintechnologicalrequirementsandpracticalinstances,concludesthattheheatpiperadiatorbasedontheexistingsteelcolumnandpaneltyperadiatorshashardlyandadvantageoverconventionalonesduetothedifficultiesinpreventingthelossofvacuum,ensuringthecompatibilitybetweentheworkingmediumandsteel,etc.Keywordsgravityheatpipe,workingmedium,compatibility,startingtemperature,heatpiperadiator1标准热管和重力热管热管是依靠其内部工质在一个高真空的封闭壳体内循环相变传递热量的装置。按传热工质回流方式,热管可分为标准热管和重力热管(两相闭式热虹吸管)。标准热管内部具有毛细吸液芯,工质依靠吸液芯回流,使热管可以向任何方向传递热量,这种热管首先在空间技术领域使用。重力热管内部没有毛细吸液芯,工质靠重力回流,因此,结构简单,成本也较低,可以用于工业废热的回收。我国70年代以来,已有数千台重力热管式换热器投入运行。目前,已经制订国家标准的有《铝无管芯重力热管》(GB9082.2-87),其它热管有的也制订了省级标准。2重力热管的特点和制造要求2.1简单原理如图1所示,热管由管壳1、工质2构成,管壳是一个内部需要保持真空的密封容器。由于热管初始真空度很高,管壳内部的工质处于气液两相共存的饱和状态,且无不可凝气体。工作时处于热管下部的加热段3内的工质吸热汽化,产出蒸气,此段又称为汽化段,蒸气分子流向上部,在放热段4的冷壁面上凝结,释放汽化潜热,此段又称为凝结段。随后,凝结的工质靠得力回流而下,重新吸热汽化,循环不已。图1重力热管基本结构2.2技术特征(1)具有很强的导热能力。重力热管利用工质相变,其导热能力比金属大百倍以上。(2)优良的均温性。热管工作时,工质由吸热段流至放热段,压降甚微,使热管放热段蒸气空间内,具有很好的温度均一性。(3)传热方向不可逆性。因借助重力使工质回流,决定了重力热管必须是加热段在下,而放热段在上。(4)具有一定的工作温度范围。每一种工质都有自己的工作温度范围,热管在工作温度内,在真空状态下,从低温启动工作,随着工作温度的提高,壳内压力上升。以水为例,其凝固点为0℃,临界点为374.15℃,但当水温低于50℃时,蒸汽密度太小,传热量很低,使热管性能变差;而当温度达到300℃时,相应的饱和压力已达到8.59Mpa,接受碳钢壳体的强度上限。因此,水的实用温度范围规定为50~300℃。在这个范围内工作时,壳内相应的压力则从初始压力0.0123Mpa升至8.59Mpa。通常,增加加热段热量,使热管进入等温工况的温度称为热管的启动温度。对于初始真空条件为0.0123Mpa,水为工质的热管,其启动温度为50℃。按工作温度范围,热管有低温(-40~60℃)、常温(0~300℃)、中温(300~500℃)和高温(>500℃)之分。在将热管应用于实际时,必须了解在怎样的条件下,热管能顺利地启动,以及其实用工作温度的范围。2.3制造工艺要求和检验(1)制造工序多且要求严格,见图2。热管外壳必须具有良好的气密性和承压能力,一般用无缝钢管制作;为保证气密性和机械强度,往往需要采用重焊法。制造工艺是热管质量的关键。图2热管制造工艺流程图(2)要保证工质与壳体材料的相容性。工质在壳体内循环相变传热,因而要求在热管的实用温度范围内,工质与壳体材料必须有良好的化学相容性。即在工作过程中,不会发生化学或电化学反应,也会产生不可凝气体。如果选择不当,则可能产生固态物质的沉积或不可凝气体的阻塞,使热管工作性能恶化,甚至失效。常见的工质--材料搭配见表1。表1常温工质与壳体材料相容搭配举例工质实用工作温度范围/℃相容壳体材料氨R-11丙酮甲醇水-60~100-40~12020~12010~13050~300铝及其合金,低碳钢,不锈钢铝及其合金,铜,不锈钢铝及其合金,不锈钢铜,不锈钢铜(3)严格的性能检验。工业热管产品,必须进行严格的性能检验,包括工作性能试验、相容性寿命试验、极限传热能力试验,以及安全性、耐久性、环境适应性和出厂检验等。3热管散热器的开发为了提高我国钢制散热器的承压能力,节约热媒用量和解决容易出现的氧化腐蚀问题,近年来,一些以热管散热器开发的一个新热点,诸如"热超导节能散热器"、"热超导散热器"和"热管节能散热器"等。3.1基本型式热管散热器利用目前的钢制柱型或板型散热器为壳体,在散热器底部穿入热媒管,壳体内注入工质,并建立真空环境。这是一种常温用重力式热管,基本结构型式如图3。图3钢制柱型热管散热器结构1壳体2热媒管3液体工质工作过程是:在散热器底部,供热系统通过热媒管将壳体内的工质加热,在工作温度内,工质沸腾,蒸气上升至散热器上部凝结放热,凝结液顺散热器壳体内壁回流至加热段。3.2热管散热器开发需要探讨的几个问题热管是一种有效的传热元件,应用前景广阔,但不是万能。一般当导热是主要矛盾时,采用热管技术可能是合理而有效的。即使如此,也还要顾及开发条件和技术经济性,应该将热管与其它传热方案进行科学而全面的对比论证。目前利用我国的钢制柱子型(或板型)散热器为外壳,制作热管散热器,用于集中供暖系统,就存在一些难以解决的问题,其可行性如何,还需要研究。(1)外壳真空的建立和保持,是热管生产中最难实现的一个关键工艺环节。在我国散热器厂目前的生产工艺条件下,没有大的工艺成本投入和技术改造,要想利用简单缝焊工艺制作的散热器壳体,达到保持高真空的技术要求,是困难的;由于工艺和原材料的原因,散热器初始真空度不够,启动温度上移的情况最为常见。这种状态下,在过渡季节供暖或热媒温度较低时,热管散热器就不能启动,因而不能供暖。(2)工质与散热器壳体化学相容性不能保证。目前见到的一些热管散热器,多为无表面处理的钢制外壳,因而在与工质的相容性上存在问题较多。有的产品使用一段时间后,工质浑浊变色,不凝气体产生,工作性能恶化失效。(3)热工性能并不优越。从传热分析可知,常规钢制散热器传热主要取决于散热器外表面热阻的大小,而热管散热器的传热能力,主要取决于热媒管内的传热热阻。这就是说,采用热管后,总传热热阻比以前增加,将使以散热器外表面计算的总传热系数下降。目前有研究表明,增强管内热媒向管壁的传热,可以使散热器总传热系数提高30%以上。但即使如此,强化后的热管散热器,在相同的热媒条件下,其散热量也低于同型的常规散热器,这已为实验所证明。(4)与现有钢制散热器相比,制造成本提高。热管制造工艺要求严格,工艺成本大大高于原料成本,所以,严格按照工艺要求制造的热管散热器,其成本要高于一般散热器。可以预见,随着供暖管理的改善和制造工艺水平的提高,我国钢制散热器腐蚀问题的逐步解决,热管散热器成本高的弊病将更为突出。3.3热管散热器工程应用实例某工程在40栋(约8万m2)的住宅建筑中,使用钢制柱型热管散热器5万余片,价值100万元。1994年11月首期供暖后,用户普遍反映不热,经现场检查,并采取改造供热管网、提高供热温度和更换散热器等一系列措施,情况仍无改善。据有关部门统计,1994年供暖开始时,散热器失效率为13.8%,供暖结束时达到38%,至1995年供暖结束,失效率已达85%。值得注意的是,在此期间,一些用户自行拆除热管散热器,改用普通散热器,室内温度立即上升,供暖得以改善。这一情况,已经引起强烈的社会反响。4结论4.1热管是一种新型高效传热元件,适用于高效传热、恒温控制、变热流和工业余热利用等方面,具有广泛应用价值。4.2我国目前开发制作的热管散热器,是利用现有钢制散热器为外壳,其成型、焊接工艺简陋落后,难以保持真空。因此,热管散热器热工性能指标不高,制造成本增加,使用可靠性差,不宜取代集中供暖系统的常规供暖散热器。4.3一种新技术成果的应用开发,需要考虑新技术的技术特征、使用条件和现有的工艺水平,而且应进行严格全面的科学实验和分析,力戒仅仅通过一些实验现象,得出片面的结论,以减少开发研究和技术决策中的盲目性,保证应用开发的健康进行。5参考文献1MN伊凡诺夫斯基,VP索罗金,IV雅戈德金.热管的物理原理.北京:中国石油化工出版社,1991.2靳明聪,陈远国.热管及热管换热器.重庆:重庆大学出版社,1986.3屠传经,洪荣华,王鹏举.重力热管换热器及其在余热利用中的应用.杭州:浙江大学出版社,1989.4雷亨顺.暖通空调中的热管--应用与制作.北京:中国建筑工业出版社,1981.热管吸滤芯结构作者:椴木杉热度:为小直径(吸滤芯结构)热管吸滤芯结构的部分相片(吸滤芯结构)热管性能测试实验热管性能测试系统微槽群铜板弯面凝结闭式蒸发器CPU芯片微槽群相变冷却模拟系统腔体吸热器太阳能集热装置恒温水槽可视化脉动热管超导热管技术超导热管式预热器在常压炉的工业应用>>>>常压炉是炼油厂常减压蒸馏装置的重要设备之一,也是装置主要的耗能设备,其能耗占常减压蒸馏装置总能耗的50%以上。洛阳石油化工总厂常减压蒸馏装置常压炉设计负荷为27.9MW,目前实际运行负荷为34.9MW,在目前满负荷运行工况下.从常压炉对流室出来的烟气排烟温度为350℃左右,流量为67dma3/h,携带热量为6.98MW,该热量占常压炉负荷的20%,占装置总能耗的15%。这部分热量价值可观,能否有效回收对常减压蒸馏装置达标和节能降耗工作至关重要。>>>>◆改造前余热回收系统预热器存在问题>>>>原设计余热回收系统采用的是回转式空气预热器,该预热器存在以下问题:>>>>一、漏风量大。由于回转式预热器的转动面和固定面存在空隙,再加上空气侧和烟气侧存在较大压差,这样易使空气在转子处发生“短路”,且由于长周期的运行产生的变形磨损和腐蚀,往往造成实际漏风系数远远大于设计漏风系数.最大漏风量可达30%左右,这样也就造成了不必要的能量浪费。>>>>二、故障率较高。由于回转式预热器转动部件校多,如转子、齿轮油泵、减速器、齿轮箱等,为维持这些转动部件正常运行,还需要配备复杂的润滑管路系统。实际运行过程中,由于蓄热片积灰造成转子失去动平衡或蓄热片脱落卡住造成驱动电机跳闸,润滑管路泄漏,转子轴承失效等故障经常发生,如1997年全年预热器各类故障达12次,非正常停运时间52d,严重影响了装置的安全平稳生产,成为威胁装置安全生产的一大隐患。>>>>三、压力降大。多层波纹形状的蓄势片相互叠加构成了回转式预热器的传热主体,蓄热片的波纹形状显然增加了传热面积和传热系数,但也同时增加了预热器的压力降,且由于燃料油中含有大量的金属盐类杂质(如Fe,Ni,Na,Ca,Mg,V等)和浮尘,燃烧后吸附在高温烟气中大量的碳粒子上,到达空气预热器时,流速降低,温度降低,就凝结、吸附在蓄热片上,逐渐积累,产生灰垢。由于蓄热片的波纹形状加之积灰粘性极强,一般的吹灰方法很难将灰垢较好的除去,因而产生流道堵塞,增加了预热器的压力降,降低了热导率。同时这些灰垢附着在蓄热片上,易产生垢下腐蚀,造成蓄热片脱落,影响预热器安全运行。>>>>四、露点腐蚀。该厂常压炉烟气的露点温度一般为140~150℃,回转式空气预热器其蓄热转子的蓄热片不断的运动于空气(冷端0~100℃)和烟气(热端180~350℃)之间,其蓄热片在不断加热和冷却过程中每运转一圈将受到两次露点腐蚀,往往蓄热片运行一年已经腐蚀不堪,必须整体更换。所以露点腐蚀是回转式空气预热器难以躲过的致命弱点。>>>>由于以上原因,造成回转式空气预热器热回收率较低,回转式空气预热器实际运行热回收率只有4%~5%,低于其6%~8%的设计热回收率也低于一般余热回收系统7%~10%的热回收率。热管的工作原理及特点一、工作原理超导热管的工作介质由多种无机活性金属及其化合物混合而成,具有超常的热活性和热敏感性,遇热而吸,遇冷而放。这种热超导工质在一定温度下被激活,并以分子震荡形式来传递热量,它超强导热性能使其导热系数是一般金属的一万倍左右,是水热管的十倍左右,在传导方向上几乎没有温度的衰减并能以极快的速度传递(超音速传递)。二、特点超导热管与普通热管相比具有如下特点:(l)适用范围广。适用温度为60一1000℃,而一般液体工质如水,只能用于100一350℃。温压曲线如图1。(2)安全可靠。不存在管内超压问题,不怕干烧。液体工质汽化后,随着温度升高饱和蒸汽压也升高,而超导介质热管的内压儿乎不随温度度的变化而变化,如图1。图1热管工作的温压曲线(3)节省钢材,优化传热。设计上可不考虑耐压强度,只考虑传热性能、耐腐蚀和稳定性即可。(4)可消除导热死区。水及其它液体工质在高温相变过程中和母管金属有不同形式的化学反应,如水热管内就易产生氢气等不凝气体,从而在热管上部形成导热死区,影响传热效果,而超导介质热管不存在此问题。(5)安装方便,不受安装位置限制。一般热管必须依靠重力实现液体的循环(称重力式热管)。超导热管可任意安装,只要有温差就可传热。(6)良好的导热性。导热速度快,强度大,效率高,超导热管热量的传递随着温差增加而增加,一般液体工质其汽相速度不能超过音速,一旦达到音速,即出现“阻塞”现象,如图2。图2热管热传递速率(7)具有良好的等温性。试验证明,一根长4M的超导热管,其一端置于100℃的热水中,另一端置于无风的大气中,热、冷两端温差不大于1℃;而同样条件下的一般液体工质热管,热、冷两端温差高达3~4℃。这说明超导热管具有良好的等温性,即可在很小的温差下,传递很大的热通量,传热阻力小。(8)由于不考虑内压,超导热管形状具有更大的灵活性,具有更广泛的应用领域。余热回收系统改造后的运行及效果一、余热回收系统运行情况余热回收系统改造后安全运行了近两年,未出现任何故障,节能效果良好,排烟温度降低了35~70℃,空气预热器温度提高了60~100℃,炉子热效率提高了5~8个百分点。其改造前后对比数据见表1。二、经济效益(1)更换为超导热管空气预热器后,原预热系统除鼓、引风机外其它动力系统及润滑油系统全部不需要,节省动力费4×RMB¥,节省运行维护费20×RMB¥。(2)过去回转预热器每次检修需进行蓄热片的更换,备件需20×RMB¥左右,而热管一般在5年内不需修理。(3)采用热管预热器后将能有效地防止露点腐蚀及灰堵,从而避免了因预热器故障造成的预热系统切除,因此产生较好的效益。(4)超导热管预热器年节约燃料油1500t,折合人民币150×RMB¥左右。投资回收期只有8个月。一、余热回收系统运行情况余热回收系统改造后安全运行了近两年,未出现任何故障,节能效果良好,排烟温度降低了35~70℃,空气预热器温度提高了60~100℃,炉子热效率提高了5~8个百分点。其改造前后对比数据见表1。二、经济效益(1)更换为超导热管空气预热器后,原预热系统除鼓、引风机外其它动力系统及润滑油系统全部不需要,节省动力费4×RMB¥,节省运行维护费20×RMB¥。(2)过去回转预热器每次检修需进行蓄热片的更换,备件需20×RMB¥左右,而热管一般在5年内不需修理。(3)采用热管预热器后将能有效地防止露点腐蚀及灰堵,从而避免了因预热器故障造成的预热系统切除,因此产生较好的效益。(4)超导热管预热器年节约燃料油1500t,折合人民币150×RMB¥左右。投资回收期只有8个月。存在问题超导热管空气预热器设计上未考虑吹灰设施,机构上虽可防止集灰,但效果不大,运行一段时间后,发现空气入炉温度有所下降,而烟气出炉温度稍有上升,判断为热管积灰。以后设计上应当考虑安装合适的吹灰设施。结论通过多年来的工业应用证明,超导热管空气预热器具有技术先进,节能效果显著,运行安全可靠,故障率低,传热效率高,热回收率高等优点,是一项极具潜力的新技术,具有国际领先水平和广阔的工业应用前景。超导热管技术渠玉芝先生发明的一种先进的传热技术,先后于1997年和2000年分别取得了国际和美国专利。该技术克服了传统热管材料传热效率低、容易发生泄漏等缺点,具有传热速度快、高效节能的显著优势。美国斯坦福研究院在2004年9月份的学术会议上明确指出:该技术具有史无前例的瞬时传热效果,可以在采矿冶金、石油化工、运输、发电等重工业以及核能利用、航空航天、信息技术、军事等高科技领域推广应用,对缓解能源紧张,提高资源利用率具有积极而深远的影响。将一种临界温度较低的铜氧化物高温超导材料冷却后放入磁场,结果发现,它的超导电性消失了。研究人员测量了这种“正常”状态下材料的热导率和电导率,结果发现二者没有相关性,这违背了维德曼—弗兰兹定律。这一现象表明,在铜氧化物超导材料中,电流和热可能有不同的传导机制,它不能用“费米液体”理论加以解释。科学家说,需要在多种条件下重复这一实验才能更好地解释这种现象。物质的导电性能和导热性能可以分别用电导率和热导率描述。1853年,德国物理学家维德曼和弗兰兹通过实验发现,在特定温度下,金属的热导率和电导率的比值是一个常数。当温度升高或降低时金属的电导率和热导率会成比例的改变。这一定律被称作维德曼—弗兰兹定律,它是固态物理的基本定律之一。在金属相对固定的原子点阵中充满了可以自由运动的电子。热导率和电导率的这种相关性表明,在金属中,自由电子既充当了导电的载体,又充当了导热的载体。20世纪50年代,苏联物理学家朗道提出了“费米液体”理论,把金属中大量的电子视作“费米液体”,从微观角度解释了自由电子的这种行为。在超导体二硼化镁里添加稀有金属粉末,大大提高了二硼化镁超导临界电流密度,向实用化又前进了一步。通过超导体的电流密度在超过某一数值时,超导体就失去了超导性,这一数值就是超导临界电流密度。它是衡量超导体性能的一个重要指标。太刀川教授向二硼化镁里添加的是铟金属粉末,在200摄氏度下热处理后加工成为电线,其超导临界电流密度比不添加铟提高了4倍,达到每平方厘米10万安培。据认为,这是铟金属渗透在二硼化镁的晶粒之间,从而改善了它的结合性。二硼化镁是日本青山学院大学秋光纯教授于去年年初发现的金属系高温超导体,它的超导临界温度为绝对温度39度(零下234摄氏度)。二硼化镁优点是原材料成本低廉,加工容易,能够应用现有的超导体制造和加工技术。但它存在超导临界电流密度较低等缺陷。太刀川教授的这一科研成果在很大程度上弥补了这一缺陷。微小矩形多槽道平板热管的传热性能苏俊林李博矫振伟0引言微小型热管是伴随电子技术的发展而兴起的一门传热技术。近年来,由于电子器件的高频、高速化及集成电路的密集、小型化,使得单位容积电子器件的发热量迅速增大。电子器件正常工作允许温度一般小于65℃,如超过该值,元件性能将显著下降,甚至不能正常工作,因而也影响系统运行的可靠性。研究表明[1]:单个半导体元件的温度升高10℃,系统的可靠性降低50%。电子技术的发展需要其器件有良好的散热措施,而常规的散热方式已不能满足要求。为此,近几年电子行业逐渐采用高效传热元件——热管来解决这一棘手的问题。用于电子冷却的小型及微型热管理论最早源于Cotter,他于1984年提出了初步数学模型[2]。此后,Babin讨论了微型热管的传热极[3]。Chen等学者进行了玻璃小热管的可视化实验[4]。KhrstalevD等对微小热管进行了系统的研究,结果表明槽道热管具有较好的传热能力[5]。Plesch[6]和Cao[7]对几种单槽道平板热管进行了实验研究,得到一些有实用价值的结果。然而对矩形多槽道平板热管的研究并未见报道。作者对此种热管的传热性能进行了深入的研究,期望对电子器件冷却的设计提供有价值的结果。1结构设计与制作用于电子器件冷却的热管往往要求是平板形状,这种形式的热管又称为热板,它能更有效地减少传热热阻,且有良好的均温性。这种热管从外观上看是平板形状的金属壳体,里面有起毛细作用的吸液芯,在抽真空后充注一定的工质。热管的一端是蒸发段,另一端则是冷凝段。蒸发段采用电阻加热片加热,其加热功率由调压器调节。蒸发段被高绝热材料包覆以减少热损失。冷凝段采用来自恒温槽的恒温水冷却。在平板热管的一侧布置8对直径为0.2mm的镍铬镍硅热电偶,用来测量温度。热电\ue011偶的测量值通过多通道温度记录仪传输到计算机上进行数据处理。工作过程为:蒸发段与电子器件的表面接触吸收热量,在此段内部进行沸腾换热后,将热量传递给冷凝段进行冷凝换热,最终把热量传递给冷源。工质凝液通过吸液芯(如槽道棱角)靠毛细力返回蒸发段。由于利用真空下的相变换热所以热管能高效传热,被称为“超导热元件”。实验用平板热管的截面结构如图1所示,其外形尺寸为120mm×22mm×2mm。内部加工有12个矩形通道,每个通道的尺寸为1.5mm×1.2mm。热管的两端设置联通槽道,其中一端有一个内径2mm的充液管。壳体材料为铝合金,内部槽道通过机械挤压成型。因为电子器件的工作温度为20~100℃,故分别采用丙酮、乙醇和蒸馏水做工作介质研究它们的传热性能。图1多槽道平板热管断面结构图Fig.1Configurationofthemicrorectanglegrooves热管质量的好坏在很大程度上取决于制作工艺,应严格控制清洗、检漏、抽真空、充液及封焊等工艺。2传热极限分析虽然热管的传热能力极大,但也存在制约其工作能力的极限(毛细极限、声速极限、携带极限和沸腾极限等)。在微小槽道热管中,吸液芯的毛细力是由工作介质在槽道棱角处的表面张力产生的。当毛细力不足以使工作液体从冷凝段流回蒸发段时,热管达到了毛细极限,蒸发段的吸液芯会发生干涸。对于微小热管而言,毛细极限是主要工作极限。根据热管内部的压力平衡分析,热管正常工作时,净毛细压差必须大于蒸汽和液体在整个流道上所有压力损失的总和,其表达式为:式中:(ΔPc)m为吸液芯中的最大毛细压差,Pa;为汽相惯性力和黏性力之和,Pa/m;为液相惯性力和黏性力之和,Pa/m;ΔP⊥为法向流体静力压力降,Pa;ΔP∥为轴向流体静力压力降,Pa;Leff为热管有效长度,m。假设矩形槽道中的蒸汽流动为层流、不可压缩流动,根据动量及能量方程,式(1)各项的推导计算如下:式中:fv为摩擦系数;Rev为汽相流动雷诺数;μv为蒸汽动力黏度,Pa·s;rhv为槽道空间水力半径,m;Av为蒸汽空间截面积,m2;ρv为蒸汽密度,kg/m3;λ为工质的汽化潜热,J/kg;q为热流密度,W/m2。式中:μl为凝液动力粘度,Pa·s;k为槽道吸液芯渗透率;Aw为吸液芯通道截面积,m2;ρl为凝液密度,kg/m3。式中:dv为蒸发段当量直径,m;θ为热管与水平方向的夹角,(°);g为重力加速度,m/s2。式中:L为热管总长度,m。丙酮工质矩形多槽道平板热管的计算毛细极限值Qc随工作温度tv的变化情况如图2所示。图2毛细极限Qc随工作温度tv变化曲线Fig.2VariationofQcwithtv3实验结果和实验关联式3.1蒸发段首先选择适于20~100℃工作温度的工质乙醇、丙酮及蒸馏水做实验。3种工质的换热性能比较如图3所示。分析可知,丙酮的换热性能最好,同时考虑到丙酮与铝壳体有良好的化学相容性,因此,以下实验均采用丙酮平板热管。图3不同工质传热性能(R=70%,θ=0°,tv=35℃)Fig.3Heattransferperformanceofdifferentworkingliquids(R=70%,θ=0°,tv=35℃)充液率R、工作温度tv、热功率Qe对沸腾换热表面传热系数he的影响分别如图4-6所示。由实验结果可知,最佳充液率R为蒸发段的70%左右。he随工作温度tv的增加而减小,这主要取决于工质的热物性。he随热功率Qe的增加而增大。图4充液率R对he的影响(θ=0°,丙酮工质)Fig.4EffectofRonhe(θ=0°,acetone)图5工作温度tv对he的影响(R=70%,θ=0°,丙酮工质)Fig.5Effectoftvonhe(R=70%,θ=0°,acetone)图6热功率Qe对he的影响(R=70%,θ=0°,丙酮工质)Fig.6EffectofQeonhe(R=70%,θ=0°,acetone)由于热管与水平方向的夹角θ对其影响很小(如图7所示),可以略去不计。通过48组实验数据的拟合,得到矩形多槽道平板热管内部沸腾换热表面传热系数he的实验关联式:式中:qe为蒸发段热流密度,W/m2。公式应用范围为:20℃≤tv≤200℃,5W≤Qe≤30W,0°≤θ≤60°,70%≤R≤90%。图7夹角θ对he的影响(R=70%,丙酮工质)Fig.7Effectofθonhe(R=70%,acetone)3.2冷凝段热功率Qc、工作温度tv及热管与水平方向的夹角θ对凝结换热表面传热系数hc的影响分别如图8-10所示。图8工作温度tv对hc的影响(R=70%,θ=0°,丙酮工质)Fig.8Effectoftvonhc(R=70%,θ=0°,acetone)图9热功率Qc对hc的影响(R=70%,θ=0°,丙酮工质)Fig.9EffectofQconhc(R=70%,θ=0°,acetone)图10夹角θ对hc的影响(R=70%,丙酮工质)Fig.10Effectofθonhc(R=70%,acetone)由实验数据可知,凝结换热表面传热系数hc与热功率Qc及工作温度tv密切相关,而热管与水平方向的夹角θ对其影响很小,可以略去不计。通过实验研究,得到矩形多槽道平板热管内部凝结换热表面传热系数hc的实验关联式:式中:qc为冷凝段热流密度,W/m2。公式应用范围为:20℃≤tv≤100℃,5W≤Qc≤10W,0°≤θ≤60°,70%≤R≤90%。4结论(1)作者研制的微小矩形多槽道平板热管传热特性优异,适合于高集成化电子器件的冷却和散热的场合。(2)推导出此种热管的主要工作极限———毛细极限的表达式,并在工作温度范围内进行了计算及分析。(3)通过系统的实验研究,分析了3种工作介质在不同工作温度、充液率、热功率和倾角等因素下对热管传热性能的影响,最后得到凝结换热表面传热系数和沸腾换热表面传热系数的实验关联式,可用于指导此种平板热管的工程设计。参考文献:[1]NELSONLA,SEKHONKS,FRITAJE.HeatPipeCoolingofSemiconductorDevices[C]∥Pro-ceedingsofthe3rdInternationalHeatPipeConfer-ence,1978.[2]COTTERTP.PrinciplesandProspectsforMicroHeatPipe[C]∥Proceedingsof5thInternationalHeatPipeConference,Tsukuba,Japan,1984:328-335.[3]BABINBR,PETERSONGP,WUD.SteadyStateModelingandTestingaMicroHeatPipe[J].JournalofHeatTansfer,1990,112:595-601.[4]CHENHJ,GROLLM,ROSLERS.MicroHeatPipes[C]∥ExperimentalInvestigationandTheoreti-calModeling\ue011.InProceedingsofthe8thInternation-alHeatPipeConference,Beijing,1992:396-400.[5]KHRSTALEVD,FAQHRIA.ThermalAnalysisofaMicroHeatPipe[J].JournalofHeatTransfer,TransactionsASME,1994,116(1):189-198.[6]PLESCHDE,BIERW,SEIDELD.MiniatureHeatPipesforHeatRemovalfromMicroelectronicCircuits.ProceedingsofASMEAnnualMeeting[C]∥Atlanta:Micromechanical\ue011Sensors,ActuatorsandSystemsASME-DSC32,1991:303-314.[7]CAOY,GAOM,BEAMJE.ExperimentsandAnalysesofFlatMiniatureHeatPipes[J].AIAAJournalofThermophysicsandHeatTransfer\ue011,日本东北大学新发现将超导电线弯曲可增强超导特性DATE2006/12/21【日经BP社报道】日本东北大学金属材料研究所强磁场超导材料研究中心的淡路智副教授和渡边和雄教授领导的研究小组在全球首次发现,通过反复弯曲强磁场超导磁铁中常用的实用铌三锡(Nb3Sn)超导电线,可大幅提高其超导特性。此次,将铌三锡电线弯曲成线圈形状,以对此现象进行确认,结果显示上述方法可用于实用超导设备。这一结果将使采用铌三锡超导电线的设备进一步实现高性能化和低成本化。已被许多超导设备所采用的铌三锡,与磁共振图像诊断装置(MRI)等低磁场超导磁铁所使用的铌钛(NbTi)相比,可产生2倍以上的强磁场。然而,由于极小的变形便会导致其超导特性大幅下降,因此以前在使用铌三锡电线时,都是采用制成超导磁铁后进行热处理的方法,以免造成线圈的绕线发生变形。此前人们认为,即使这样,冷却至低温(-269℃)时,热变形仍将不可避免地造成超导特性下降。与上述变形造成超导特性下降这一常识正相反,实际将铌三锡电线进行反复弯曲后,其超导特性却大幅提高了,这一现象是全球首次发现。这意味着,如果通过反复弯曲来锤炼线材,原本经不起变形的铌三锡超导电线的特性将会增强。上述研究小组实际制作了试验装置,对铌三锡电线反复进行弯曲,结果显示其临界电流提高了,在20T的磁场中达到以前的2倍以上。最近,将这种方法实际应用到线圈绕线工艺中,将超导电线制成线圈形状进行实验,同样确认了超导特性得到提高的结果。从这一结果可以预计,采用铌三锡电线的超导磁铁能够进一步实现强磁场化,据此,除能使核磁共振装置(NMR)高性能化外,还能利用特性增强及制造工序简化的效果来降低超导设备的成本。这种方法适用于几乎所有的铌三锡电线材。此项研究开发工作,是在日本新能源及产业技术综合开发机构(NEDO)2004~2006年度产业技术研究资助事业的援助下,与古河电工共同研究出来的。(记者:浜田基彦)■日文原文東北大学,超電導線を曲げて鍛える新しい特性向上法を発見■相关报道日本全球首次开发成功“全超导马达”所有线圈均采用超导材料【图文】日立用超导材料制造NMR装置天线元件理论显示与高温超导物质同样结构的MgB2可形成碳纳米管常温热超导材料构成的50WLED散热器。高效能微熱管(1)背景動機:風扇強制對流方式散熱有耗電、噪音及壽命短等問題,若能使用微熱管(HEATPIPE)將中央處理器(CPU)產生的熱傳遞到熱沉(HEATSINK)或電腦外殼,此種被動散熱方式有不耗電、無噪音、壽命長等優點。創新則採用混合式,即當功率需求低時,採用熱管被動式之散熱方式,當運轉功率高過某一極限時,開啟風扇以主動強制對流模式散熱。此一設計兼具有高散熱能力及增加電池使用時間之優點。由上述說明可知,微熱管在未來筆記型電腦及輕薄短小之資訊產品的散熱問題上將扮演關鍵性的角色。(2)產品介紹:一般熱管由下列三要素組成:a)封閉容器(container)b)毛細結構(wickstructure)c)工作流體(workingfluid)熱管可被劃分為三部份:a)蒸發段(evaporatorsection)b)絕熱段(adiabaticsection)c)冷凝段(condensersection)其工作原理簡述如下(請見下圖):當發熱元件與蒸發段接觸後,便將熱量傳給容器管壁、毛細結構和工作流體。工作流體受熱後吸收汽化潛熱變成蒸汽。由於蒸發段的蒸汽壓力高於冷凝段,因此兩端形成壓力差,驅動蒸汽從蒸發段流向冷凝段。蒸汽在冷凝段冷凝時放出汽化潛熱,通過毛細結構、管壁傳到熱管的散熱器。由於蒸發的原因,在蒸發段的工作流體液面在毛細結構內形成不同的曲率半徑,所因而產生的毛細力將冷凝液由冷凝段抽回到蒸發段,並完成一個工作循環。因而只要毛細結構所產生的毛細力大於熱管內的總壓降熱管即能正常工作。熱管工作原理圖:(3)國內外熱管產品規格(圓管式):廠商國家外徑(mm)長度(mm)管材毛細結構工作流體應用溫度範圍(°C)角度效應熱阻(°C/W)最大傳熱量(W)Thermacore美3100~250銅燒結銅粉粒純水30~200水平+/-45°0.86.5(Tv=45°C)Noren美3150~250銅金屬網純水30~200水平+/-5°1.09(Tv=52°C)Furukawa日3100~250銅內壁溝槽純水0~1000°(水平)0.37(Tv=60°C)Fujikura日3100~300銅銅纖維純水30~200水平+/-5°0.69(Tv=60°C)DiamondEle.日360~200銅金屬網純水30~2000°0.518(水平)(Tv=77.8°C)Sumitomo日3150~250銅金屬網純水30~200水平+/-5°0.314(Tv=60°C)Hitachi日3150~250銅內壁溝槽純水30~2000°(水平)0.68(Tv=60°C)XX台3150~250銅金屬網純水30~200水平+/-5°1.014(4)研發完成微熱管商品化規格:項目規格外徑(mm)3長度(mm)100~250管材高純銅系列工作流體純水毛細結構內壁溝槽、燒結銅粉粒、金屬網或纖維其中之一或組合應用溫度範圍(°C)20~200°C最大傳熱量(W)10W以上熱阻(°C/W)0.5°C/W溫差(°C)10°C以內角度效應水平或下方受熱模式(內壁溝槽毛細結構)水平+/-5°C(金屬網)水平+/-45°C(燒結銅粉毛細結構)可彎曲度曲率半徑>3倍外徑(5)微熱管製造流程圖(燒結銅粉粒毛細結構):《熱流設計》→《管身、端蓋及填充管機械加工》→《化學溶劑除脂及超音波洗淨》→《燒結銅粉粒毛細結構成形及管身、端蓋、填充管熔接》→《微熱管半成品真空測漏》→《真空烘烤》→《真空除氣及工作流體定量充填》→《填充管壓接、剪斷、熔接》→《微熱管成品測試》→《完成》(6)關鍵性技術:a)內壁溝槽管加工b)端蓋及填充管加工c)化學溶劑除脂及超音波洗淨d)燒結銅粉毛細結構成形e)管身、端蓋焊接f)熱管半成品真空除漏g)工作介質提純及除氣h)微熱管真空除氣及工質定量填充i)填充管冷焊及熔接j)微熱管成品測試(7)未來延伸新產品:a)平板式熱管b)迴路式熱管c)電子散熱解決方案',)

提供热管的特性-结构与工作原理,热管的结构和工作原理会员下载,编号:1700788896,格式为 docx,文件大小为36页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载