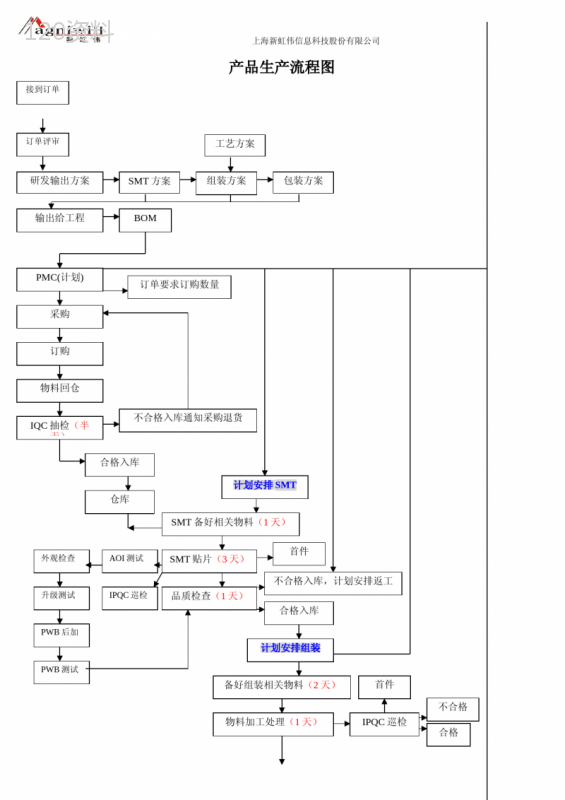

产品生产流程图及工艺控制说明

本作品内容为产品生产流程图及工艺控制说明,格式为 doc ,大小 235560 KB ,页数为 6页

('上海新虹伟信息科技股份有限公司产品生产流程图接到订单SMT方案组装方案包装方案BOM工艺方案研发输出方案订单评审PMC(计划)输出给工程采购不合格入库通知采购退货PMC(计划)订单要求订购数量订购物料回仓IQC抽检(半天)合格入库计划安排SMT仓库SMT备好相关物料(1天)SMT贴片(3天)品质检查(1天)不合格入库,计划安排返工计划安排组装备好组装相关物料(2天)物料加工处理(1天)IPQC巡检合格入库合格不合格AOI测试外观检查升级测试PWB后加PWB测试首件IPQC巡检首件上海新虹伟信息科技股份有限公司DPF组装生产(正常生产2K-2、5k/天)PMP组装生产(正常生产1、5-2k/天)品质IPQC巡检软件升级车间QC测试根据软件升级快慢决定不合格返工处理合格机器老化4H品质IPQC巡检删除不要内容清洁机器装袋入裸机成品库计划安排包装品质IPQC巡检品质QC抽检合格不合格返工处理包装备料(半天)生产(正常相框700PCS/H,MID500PCS/H,根据订单数、加工、包装难度决定)机器称重、装箱产品塑封整箱称重、封箱QA抽检不合格返工处理合格合格品质PASS入成品库客户验货合格不合格出货品质通知返工,计划安排时间首件上海新虹伟信息科技股份有限公司工艺控制说明1.0目的:规范生产工艺流程,满足客户的品质需求。2.0适用范围:适用本公司生产线的工艺控制。3.0流程控制:3.1裸PCB3.1.1上线前需在烘烤箱里以100℃的设定温度烘烤6小时。3.1.2烘烤前PCB在烘烤箱里的摆放必须确保被烘烤后不会变弯曲。3.1.3烘烤时间到后不可马上打开烤箱门,需让PCB在箱内冷却后方可取用。3.1.4生产时PCB不可一次性从烤箱内取出,每次取用25大片。3.2印刷(指定用乐泰MP100的锡膏)3.2.1锡膏的使用依照《锡膏管制、使用、回收规范》进行作业。3.2.2印刷出来的每一片PCB,需在放大镜下检查无误后方可流到下一工序.3.2.3生产中印刷不良的PCB,需清洗干净、进行烘烤后方可再次上线。3.2.4印刷机作业时依照《全自动印刷机作业指导书》。3.3贴片3.3.1每片经过贴片的PCB,需在放大镜下检查无误后方可流到下一工序。3.3.2贴片机作业时依照《XP142E作业指导书》和《YV88Xg作业指导书》。3.3.3贴片中如有拆掉密封包装的BGA/CSP需进行烘烤后方可上线。3.3.4拆封后的BGA/CSP烘烤时间表如下:BGA/CSP厚度烘烤温度烘烤时间≤1.4MM100℃14小时≤2.0MM100℃36小时≤3.0MM100℃48小时3.4回流炉的温度设定依照后页的温度曲线要求。3.5目检作业依照《PCBA目检作业指导书》进行作业。3.6焊接3.6.1焊接操作的基本步骤:(1)、准备施焊;左手拿焊丝,右手握烙铁,进入备焊状态。要求烙铁头保持干净,无焊渣等氧化物,并在表面镀有一层焊锡。(2)、加热焊件;烙铁头靠在两焊件的连接处,加热整个焊件全体,时间大约1~2秒钟。对于在印制板上焊接件来说,要注意使烙铁同时接触焊盘的元器件的引线。(3)、送入焊丝;焊接的焊接面被加热到一定温度时,焊锡丝从烙铁对面接触焊件。(4)、移开焊丝;当焊锡丝熔化一定量后,立即向左上450方向移开焊锡丝。(5)、移开烙铁;焊锡浸润焊盘的焊部位以后,向右上450方向移开烙铁,结束焊接。从第三步开始到第五步结束,时间大约1~3秒钟。3.6.2常见的不良焊点及其形成原因上海新虹伟信息科技股份有限公司常见的不良焊点及其形成原因不良焊点的形貌说明原因毛刺焊点表面不光滑,有时伴有熔接痕迹1.焊接温度或时间不够;2.选用焊料成分配比不当,液相点过高或润湿性不好;3.焊接后期助焊剂已失效;引脚太短元器件引脚没有伸出焊点1.人工插件未到位;2.焊接前元器件因震动而位移;3.焊接时因可焊性不良而浮起;4.元器件引脚成型过短焊盘剥离焊盘铜箔与基板材料脱开或被焊料熔蚀1.烙铁温度过高;2.烙铁接触时间过长;焊料过多元器件引脚端被埋,焊点的弯月面呈明显的外凸圆弧1.焊料供给过量;2.烙铁温度不足,润湿不好不能形成弯月面;3.元器件引脚或印制板焊盘局部不润湿;4.选用焊料成分配比不当,液相点过高或润湿性不好;焊料过少焊料在焊盘和引脚上的润湿角<15°或呈环形回缩状态1.波峰焊后润湿角<15°时,印制板脱离波峰的速度过慢;回流角度过大;元器件引脚过长;波峰温度设置过高;2.印制板上的阻焊剂侵入焊盘(焊盘环状不润湿或弱润湿);凹坑焊料未完全润湿双面板的金属化孔,在元件面的焊盘上未形成弯月形的焊缝角;1.波峰焊时,双面板的金属化孔或元器件引脚可焊性不良;预热温度或时间不够;焊接温度或时间不够;焊接后期助焊剂已失效;设备缺少有效驱赶气泡装置(如喷射波);2.元器件引脚或印制板焊盘在化学处理时化学品未清洗干净;3.金属化孔内有裂纹且受潮气侵袭4.烙铁焊中焊料供给不足;焊料疏松无光泽焊点表面粗糙无光泽或有明显龟裂现象;1.焊接温度过高或焊接时间过长;2.焊料凝固前受到震动;3.焊接后期助焊剂已失效;开孔焊盘和元器件引脚均润湿良好,但总是呈环状开孔;焊盘内径周边有氧化毛刺(常见于印制板焊盘人工钻孔后又未及时防氧化处理或加工至使用时间间隔过长);上海新虹伟信息科技股份有限公司桥接相邻焊点之间的焊料连接在一起;1.焊接温度、预热温度不足;2.焊接后期助焊剂已失效;3.印制板脱离波峰的速度过快;回流角度过小;元器件引脚过长或过密;4.印制板传送方向设计或选择不恰当;5.波峰面不稳有湍流;3.6.3正确的防静电操作1操作ESD元件时必须始终配戴不良好的接地的手带,手带须与人的皮肤相触。2必须用保护罩运送和储存静电敏感元件。3清点元器件时尽可能不将其从保护套中取出来。4只有在无静电工作台才可以将元件从保护套中取出来。5在无防静电设备时,不准将静电敏感元件用手传递。6避免衣服和其它纺织品与元件接触。7最好是穿棉布衣服和混棉料的短袖衣。8将元件装入或拿出保护套时,保护套要与抗静电面接触。9保护工作台或无保护的器件远离所有绝缘材料。10当工作完成后将元件放回保护套中。11必须要用的文件图纸要放入防静电套中,纸会产生静电。12不可让没带手带者触摸元件,对参观者要留意这点。13不可在有静电敏感的地方更换衣服。14取元件时只可拿元件的主体。15不可将元件在任何表面滑动。16每日测试手带3.7组装组装流程单元块1测试返修不合格合格单元块n测试返修不合格合格整机装配整机外观检查结构调试通电前检查通电观察电源调试返修或返工……合格不合格整机统调老化整机参数复检整机检验入库例行试验整机参数复检质量评估抽样合格合格合格不合格不合格不合格不合格不合格不合格不合格合格合格合格3.8功能检测将阅读器通过RS-232或USB连接PC,在PC上向阅读器发送操作指令,把阅读距离测试模拟卡放在阅读器上方3mm~10mm之间,阅读器对操作指令进行应答,并把结果返回PC。3.9产品包装3.9.1码放规格:1、检查托盘上的产品,确保每格只放一个成品,同时核对数量及型号,不应有多料、少料或混料的情况。2、检查纸箱及TRAY是否清洁,每箱20层,层与层之间加粉色泡沫。3、当托盘数量码放致整箱时,由班长检查后再加一层空托盘,将最上层的成品盖住以防遗漏。4、良品和维修品需进行区分纳品,并在维修品的包装外面注明“修理品”。3.9.2装箱规格:特殊安全!特殊安全!质量控制Q质量控制Q上海新虹伟信息科技股份有限公司1、用封箱胶带将码放的成品托盘缠好(注意不要用力过大将托盘缠变形),放入包装箱。2、当出现不满整箱的情况时,不足部分要使用空托盘将其填满,每箱应保证装入20个托盘。3、将防震泡沫塑料裁成包装箱箱面大小,加入箱子的其余空间,以防成品震坏。4、包装专职人员把FQA标签贴在箱子侧面右上角。5、包装专职人员将盖好的箱子沿箱缝用胶带封好,包装箱放到木拍上,每层4箱,码4层,然后整拍封拍。3.9.3注意事项:1.装箱过程中应佩戴防静电腕带,避免接触PCB元件。2.在装箱时确保箱子外面的“↑↑”向上。3.9.4装箱图如下:',)

提供产品生产流程图及工艺控制说明会员下载,编号:1700785356,格式为 docx,文件大小为6页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载