数控车工图纸(中级工偏难10套)

本作品内容为数控车工图纸(中级工偏难10套),格式为 doc ,大小 865792 KB ,页数为 35页

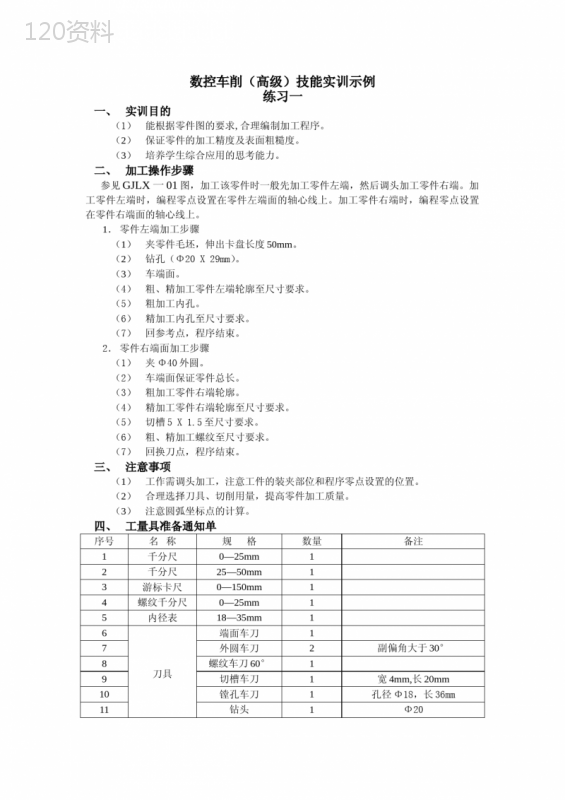

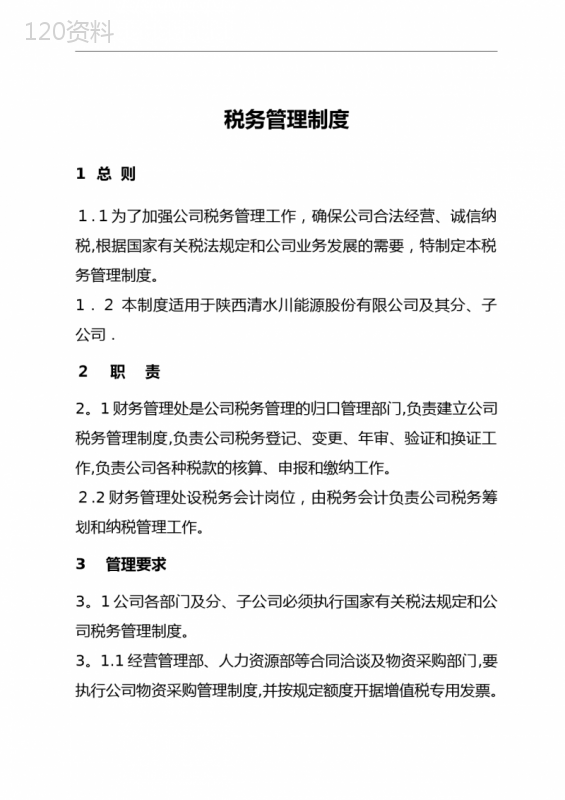

('数控车削(高级)技能实训示例练习一一、实训目的(1)能根据零件图的要求,合理编制加工程序。(2)保证零件的加工精度及表面粗糙度。(3)培养学生综合应用的思考能力。二、加工操作步骤参见GJLX一01图,加工该零件时一般先加工零件左端,然后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。1.零件左端加工步骤(1)夹零件毛坯,伸出卡盘长度50mm。(2)钻孔(Φ20X29mm)。(3)车端面。(4)粗、精加工零件左端轮廓至尺寸要求。(5)粗加工内孔。(6)精加工内孔至尺寸要求。(7)回参考点,程序结束。2.零件右端面加工步骤(1)夹Φ40外圆。(2)车端面保证零件总长。(3)粗加工零件右端轮廓。(4)精加工零件右端轮廓至尺寸要求。(5)切槽5X1.5至尺寸要求。(6)粗、精加工螺纹至尺寸要求。(7)回换刀点,程序结束。三、注意事项(1)工作需调头加工,注意工件的装夹部位和程序零点设置的位置。(2)合理选择刀具、切削用量,提高零件加工质量。(3)注意圆弧坐标点的计算。四、工量具准备通知单序号名称规格数量备注1千分尺0—25mm12千分尺25—50mm13游标卡尺0—150mm14螺纹千分尺0—25mm15内径表18—35mm16刀具端面车刀17外圆车刀2副偏角大于30°8螺纹车刀60°19切槽车刀1宽4mm,长20mm10镗孔车刀1孔径Φ18,长36mm11钻头1Φ2012其他辅具1.垫刀片若干、油石等。132.铜皮(厚0.2mm,宽25mmx长60mm)。143.其他车工常用辅具。15材料45钢Φ50X103mm一段16数控车床CYNCP400-50017数控系统Fanuc-0i刀具选择表1号刀2号刀3号刀4号刀5号刀端面刀外圆粗、精车刀切槽、切断刀螺纹刀镗孔刀五、加工参考程序O0001(零件左端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0N15G1X-1F0.2(车端面)N20G0X100Z100N25T0505N30G0X19Z2(循环起点)N35G71U1R1(内孔粗加工循环)N40G71P45Q80U-0.5W0.1F0.3N45G0X32N50G1Z0F0.1N55X30Z-1N60Z-9N65X26Z-16N70Z-24N75X20N80Z-29N85G0X100Z100(返回换刀点)N90M05N95M00(暂停、测量、补偿)N100M03S1000T0505N105G0X19Z2N110G70P45Q80(内孔精加工循环)N115G0X100Z100(返回换刀点)N120M05N125M00N130M03S600T0202(换2号刀车外圆)N135G0X52Z2(循环起点)N140G71U1R1(外圆粗加工循环)N145G71P150Q180U0.5W0.1F0.3N150G0X37N155G1Z0F0.1N160X40Z-1.5N165Z-24N170X46N175X48Z-25N180Z-40N185G0X100Z100N190M05N195M00N200M03S1000T0202N205G0X52Z2N210G70P150Q180(外圆精加工循环)N215G0X100Z100N220M05(返回换刀点)N225M30;(程序结束、机床复位)调头加工O0002(零件右端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0(循环起点)N15G1X-1F0.2(车端面)N20G0X100Z100N25T0202(换2号刀)N30G0X52Z2(循环起点)N35G73U10R15(外圆轮廓粗加工循环)N40G73P45Q110U0.5W0.1F0.3N45G0X21N50G1Z0F0.1N55X23.8Z-1.5N60Z-25N65X24N70Z-30N75G2X28Z-44R10N80G1Z-52N85X30N90G3X40Z-57R5N95G1Z-64N100X46N105X48Z-65N110G0U5N115X100Z100(返回换刀点)N120T0303S400(切槽)N125G0X25Z-25N130G1X21F0.15N135G0X25N140Z-24N145G1X21F0.15N150Z-25N155G0X100N160Z100N165M05N170M00(暂停、测量、补偿)N175M03S1000T0202N180G0X52Z2N185G70P45Q110(外圆轮廓精加工循环)N190G0X100Z100N195T0404S700(换4号刀)N200G0X26Z2(循环起点)N205G92X23Z-22F1.5(螺纹切削固定循环)N210X22.725N215X22.425N220X22.125N225G0X100Z100;(返回换刀点)N230M05N235M30;(程序结束、机床复位)编程时间:60分钟操作时间:120分钟其余日期签字练习编号GJLX一01制图审核练习项目数控车实训标准培训单位比例1∶1材料:45#Ф50×103数量重量:学号图号:01练习一零件图检测项目技术要求配分评分标准检测结果得分外圆1Ф48Ra1.64/1超差0.01扣2分,降级扣1分与内孔2Ф40Ra1.64/1超差0.01扣2分,降级无分3Ф40Ra1.64/1超差0.01扣3分,降级扣1分4Ф28Ra1.64/1超差0.01扣2分,降级扣1分5Ф24Ra1.64/1超差0.01扣2分,降级扣1分6Φ30(内孔)Ra1.64/2超差0.01扣2分,降级扣1分7Φ25(内孔)Ra1.64/2超差0.01扣3分,降级扣1分圆弧8R10Ra3.22/1超差无分,降级无分9R5Ra3.22/1超差无分,降级无分螺纹10螺纹大径Ra3.21/1超差无分,降级无分11螺纹中径Ra3.24/2超差0.02扣2分,降级无分12螺纹牙型角1超差无分13螺纹底径1超差无分其它14长度100±0.101超差无分15长度251超差无分,降级无分16长度24±0.05(内孔)2超差无分,降级无分17退刀槽Ra3.22超差无分,降级无分18倒角去毛刺1不符无分19零件编程40安全规程20劳动保护用品正确使用不符:扣总分5分21安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ50×103材料:45#日期年月日加工结束时分:停工原因:实际加工时间:鉴定单位监考:检测:评分:审核:练习二一、实训目的(1)能根据零件图的要求,合理编制加工程序。(2)熟悉非圆曲线的参数方程。(3)掌握数控车非圆曲线成形面的编程与加工的基本方法(4)培养学生综合应用的思考能力。二、加工操作步骤参见GJLX一02图,加工该零件时一般先加工零件左端,然后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。1.零件左端加工步骤(1)夹零件毛坯,伸出卡盘长度50mm。(2)钻孔(Φ20X25mm)。(3)车端面。(4)粗、精加工零件左端轮廓至尺寸要求。(5)粗加工内孔。(6)精加工内孔至尺寸要求。(7)回参考点,程序结束。2.零件右端面加工步骤(1)夹Φ42外圆。(2)车端面保证零件总长。(3)粗加工零件右端轮廓。(4)精加工零件右端轮廓至尺寸要求。(5)切槽5X2至尺寸要求。(6)粗、精加工螺纹至尺寸要求。(7)回换刀点,程序结束。三、注意事项(1)工作需调头加工,注意工件的装夹部位和程序零点设置的位置。(2)合理选择刀具、切削用量,提高零件加工质量。(3)注意椭圆坐标点的计算与编程。(4)注意加工时零件的装夹部位。四、工量具准备通知单序号名称规格数量备注1千分尺25—50mm12游标卡尺0—150mm13螺纹千分尺25—50mm14内径表18—35mm15刀具端面车刀16外圆车刀2副偏角大于30°7螺纹车刀60°18切槽车刀1宽4mm,长20mm9镗孔车刀1孔径Φ18,长36mm10钻头1Φ2011其他辅具1.垫刀片若干、油石等。122.铜皮(厚0.2mm,宽25mmx长60mm)。133.其他车工常用辅具。14材料45钢Φ50X103mm一段15数控车床CYNCP400-50016数控系统Fanuc-0i刀具选择表1号刀2号刀3号刀4号刀5号刀端面刀外圆粗、精车刀切槽、切断刀螺纹刀镗孔刀五、加工参考程序O0001(零件左端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0N15G1X-1F0.2(车端面)N20G0X100Z100N25T0505N30G0X19Z2(循环起点)N35G71U1R1(内孔轮廓粗加工循环)N40G71P45Q70U-0.5W0.1F0.3N45G0X34N50G1Z0F0.1N55G2X34Z-2R2N60G1Z-10N65X26N70Z-22N85G0X100Z100(返回换刀点)N90M05N95M00(暂停、测量、补偿)N100M03S1000T0505N105G0X19Z2N110G70P45Q70(内孔轮廓精加工循环)N115G0X100Z100(返回换刀点)N120M05N125M00N130M03S600T0202(换2号刀车外圆)N135G0X52Z2(循环起点)N140G71U1R1(外圆轮廓粗加工循环)N145G71P150Q180U0.5W0.1F0.3N150G0X40N155G1Z0F0.1N160X42Z-1N165Z-23N170X46N175X48Z-24N180Z-35N185G0X100Z100N190M05N195M00N200M03S1000T0202N205G0X52Z2N210G70P150Q180(外圆轮廓精加工循环)N215G0X100Z100N220M05(返回换刀点)N225M30;(程序结束、机床复位)调头加工O0002(零件右端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0(循环起点)N15G1X-1F0.2(车端面)N20G0X100Z100N25T0202(换2号刀)N30G0X52Z2(循环起点)N35G73U10R15(外圆轮廓粗加工循环)N40G73P45Q145U0.5W0.1F0.3N45G0X26N50G1Z0F0.1N55X28Z-1N60X30Z-15N65Z-22N70X32N75X34.8Z-23.5N80Z-45N85X36.826N90X38.826Z-46N95G65H01P#101Q-75522(椭圆加工)N100G65H31P#102Q26000R#101N105G65H32P#103Q20000R#101N110G65H02P#104Q#102R64000N115G65H03P#105Q#103R51000N120G65H02P#101Q#101R-1000N125G1X#104Q#105F0.1N130G65H85P100Q#105R-63779N135G1X48Z-70N140G0U10N145X100Z100N150T0303S400N155G0X40Z-45N160G1X32F0.15N165G0X40N170Z-45N175G1X32F0.15N180Z-45N185G0X100N190Z100N195M05N200M00(暂停、测量、补偿)N205M03S1000T0202N210G0X52Z2N215G70P45Q145(外圆轮廓精加工循环)N220G0X100Z100N225T0404S700(换4号刀)N230G0X40Z-20(循环起点)N235G92X34Z-43F1.5(螺纹切削固定循环)N240X33.5N245X33.3N250X33.125N255G0X100Z100;(返回换刀点)N260M05N265M30;(程序结束、机床复位)练习二零件图编程时间:60分钟操作时间:120分钟其余未注圆角:R0.2日期签字练习编号GJLX一02制图审核练习项目数控车实训标准培训单位比例1∶1材料:45#Ф50×103数量重量:学号图号:02检测项目技术要求配分评分标准检测结果得分外圆与内孔1Φ48Ra1.65/2超差0.01扣3分,降级扣1分2Φ42Ra1.64/2超差0.01扣2分,降级扣2分3Φ30±0.025Ra1.64/2超差0.01扣3分,降级扣1分4Φ30(内孔)Ra1.64/2超差0.01扣2分,降级扣1分5Φ26(内孔)Ra1.64/2超差0.01扣3分,降级扣1分圆弧6R2Ra3.22/2超差无分,降级无分7Ra3.22/1超差无分,降级无分8▷1:72/1超差无分,降级无分螺纹9螺纹大径Ra3.21/1超差无分,降级无分10螺纹中径Ra3.24/2超差0.02扣2分,降级无分11螺纹牙型角1超差无分12螺纹底径1超差无分其它13长度100±0.102超差无分14长度23±0.051超差无分,降级无分15长度22±0.05(内孔)2超差无分,降级无分16退刀槽Ra3.22超差无分,降级无分17倒角去毛刺2不符无分18零件编程40安全规程19劳动保护用品正确使用不符:扣总分5分20安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ50×102材料:45#日期年月日加工结束:时分停工原因:实际加工时间:鉴定单位监考:检测:评分:审核:练习三一、实训目的(1)能根据零件图的要求,合理编制加工程序。(2)熟悉非圆曲线的参数方程。(3)培养学生综合应用的思考能力。二、加工操作步骤参见GJLX一03图,加工该零件时一般先加工零件左端,然后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。1.零件左端加工步骤(1)夹零件毛坯,伸出卡盘长度50mm。(2)钻孔(Φ20X30mm)。(3)车端面。(4)粗、精加工零件左端轮廓至尺寸要求。(5)粗加工内孔。(6)精加工内孔至尺寸要求。(7)回参考点,程序结束。2.零件右端面加工步骤(1)夹Φ42外圆。(2)车端面保证零件总长。(3)粗加工零件右端轮廓。(4)精加工零件右端轮廓至尺寸要求。(5)切槽5X2至尺寸要求。(6)粗、精加工螺纹至尺寸要求。(7)回换刀点,程序结束。三、注意事项(1)工作需调头加工,注意工件的装夹部位和程序零点设置的位置。(2)合理选择刀具、切削用量,提高零件加工质量。(3)注意椭圆坐标点的计算与编程。(4)注意加工时零件的装夹部位。。四、工量具准备通知单序号名称规格数量备注1千分尺25—50mm12游标卡尺0—150mm13螺纹千分尺25—50mm14内径表18—35mm15刀具端面车刀16外圆车刀2副偏角大于30°7螺纹车刀60°18切槽车刀1宽4mm,长20mm9镗孔车刀1孔径Φ18,长36mm10钻头1Φ2011其他辅具1.垫刀片若干、油石等。122.铜皮(厚0.2mm,宽25mmx长60mm)。133.其他车工常用辅具。14材料45钢Φ50X103mm一段15数控车床CYNCP400-50016数控系统Fanuc-0i刀具选择表1号刀2号刀3号刀4号刀5号刀端面刀外圆粗、精车刀切槽、切断刀螺纹刀镗孔刀五、加工参考程序O0001(零件左端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0N15G1X-1F0.2(车端面)N20G0X100Z100N25T0505N30G0X19Z2(循环起点)N35G71U1R1(内孔轮廓粗加工循环)N40G71P45Q70U-0.5W0.1F0.3N45G0X34N50G1Z0F0.1N55G1X34Z-2N60Z-10N65X25N70Z-28N85G0X100Z100(返回换刀点)N90M05N95M00(暂停、测量、补偿)N100M03S1000T0505N105G0X19Z2N110G70P45Q70(内孔轮廓精加工循环)N115G0X100Z100(返回换刀点)N120M05N125M00N130M03S600T0202(换2号刀车外圆)N135G0X52Z2(循环起点)N140G71U1R1(外圆轮廓粗加工循环)N145G71P150Q180U0.5W0.1F0.3N150G0X38N155G1Z0F0.1N160X42Z-2N165Z-34N170X48N180Z-45N185G0X100Z100N190M05N195M00N200M03S1000T0202N205G0X52Z2N210G70P150Q180(外圆轮廓精加工循环)N215G0X100Z100N220M05(返回换刀点)N225M30;(程序结束、机床复位)调头加工O0002(零件右端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0(循环起点)N15G1X-1F0.2(车端面)N20G0X100Z100N25T0202(换2号刀)N30G0X52Z2(循环起点)N35G73U10R15(外圆轮廓粗加工循环)N40G73P45Q125U0.5W0.1F0.3N45G0X24N50G1Z0F0.1N55X26.8Z-1.5N60Z-20N65G65H01P#101Q36870(椭圆加工)N70G65H31P#102Q40000R#101N75G65H32P#103Q25000R#101N80G65H02P#104Q#102R6000N85G65H03P#105Q#103R40000N90G65H02P#101Q#101R1000N95G1X#104Q#105F0.1N100G65H85P100Q#105R-50900N105G1X48Z-58N120G0U10N125X100Z100N130T0303S400(换切槽刀)N135G0X33Z-20(切槽)N140G1X24F0.15N145G0X33N150Z-19N155G1X24F0.15N160Z-20N165G0X100N170Z100N175M05N180M00(暂停、测量、补偿)N185M03S1000T0202N190G0X52Z2N195G70P45Q125(外圆轮廓精加工循环)N200G0X100Z100N205T0404S700(换4号刀)N210G0X30Z5(循环起点)N215G92X26Z-18F1.5(螺纹切削固定循环)N220X25.5N225X25.3N230X25.125N235G0X100Z100;(返回换刀点)N240M05N245M30;(程序结束、机床复位)编程时间:60分钟操作时间:120分钟孔口倒角C1未注倒角C0.2其余日期签字练习编号GJLX一03制图审核练习项目数控车实训标准培训单位比例1∶1材料:45#Ф50×103数量重量:学号图号:03练习三零件图检测项目技术要求配分评分标准检测结果得分外圆与内孔1Φ48Ra1.65/2超差0.01扣3分,降级扣1分2Φ42Ra1.65/2超差0.01扣2分,降级扣2分3Φ46Ra1.64/2超差0.01扣3分,降级扣1分4Φ30(内孔)Ra1.64/2超差0.01扣2分,降级扣1分5Φ25(内孔)Ra1.65/2超差0.01扣3分,降级扣1分圆弧6R2Ra3.22/2超差无分,降级无分74超差无分,降级无分螺纹10螺纹大径Ra3.22/1超差无分,降级无分11螺纹中径Ra3.25/2超差0.02扣2分,降级无分12螺纹牙型角1超差无分13螺纹底径1超差无分其它14长度100±0.102超差无分15长度34±0.051超差无分,降级无分16长度28±0.10(内孔)2超差无分,降级无分17退刀槽Ra3.22超差无分,降级无分18零件编程40安全规程18劳动保护用品正确使用不符:扣总分5分19安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ50×103材料:45#日期年月日加工结束:时分停工原因:实际加工时间:鉴定单位监考:检测:评分:审核:练习四一、实训目的(1)能根据零件图的要求,合理编制加工程序。(2)熟悉非圆曲线的参数方程。(3)培养学生综合应用的思考能力。二、加工操作步骤参见GJLX一04图,加工该零件时一般先加工零件左端,然后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。1.零件右端加工步骤(1)夹零件毛坯,伸出卡盘长度55mm。(2)车端面。(3)粗加工零件左端轮廓。(4)精加工零件左端轮廓至尺寸要求。(5)回参考点,程序结束。2.零件左端面加工步骤(1)夹Φ43外圆。(2)车端面保证零件总长。(3)粗加工零件右端轮廓。(4)精加工零件右端轮廓至尺寸要求。(5)切槽5X2.5至尺寸要求。(6)粗、精加工螺纹至尺寸要求。(7)回换刀点,程序结束。三、注意事项(1)合理选择刀具、切削用量,提高零件加工质量。(2)注意椭圆坐标点的计算与编程。(3)注意加工时零件的装夹部位。四、工量具准备通知单序号名称规格数量备注1千分尺25—50mm12游标卡尺0—150mm13螺纹千分尺25—50mm15刀具端面车刀16外圆车刀2副偏角大于30°7螺纹车刀60°18切槽车刀1宽4mm,长20mm11其他辅具1.垫刀片若干、油石等。122.铜皮(厚0.2mm,宽25mmx长60mm)。133.其他车工常用辅具。14材料45钢Φ55X115mm一段15数控车床CYNCP400-50016数控系统Fanuc-0i刀具选择表1号刀2号刀3号刀4号刀端面刀外圆粗、精车刀切槽、切断刀螺纹刀五、加工参考程序O0001(零件右端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X57Z0N15G1X-1F0.2(车端面)N20G0X100Z100N25T0202(换2号刀车外圆)N30G0X57Z2(循环起点)N35G71U1R1(外圆轮廓粗加工循环)N40G71P45Q70U0.5W0.1F0.3N45G0X39N50G1Z0F0.1N55X43Z-2N60Z-36N65X53N70Z-45N75G0X100Z100N80M05N85M00N90M03S1000T0202N95G0X57Z2N100G70P45Q70(外圆轮廓精加工循环)N105G0X100Z100N110M05(返回换刀点)N115M30;(程序结束、机床复位)调头加工O0002(零件左端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X57Z0(循环起点)N15G1X-1F0.2(车端面)N20G0X100Z100N25T0202(换2号刀)N30G0X57Z2(循环起点)N35G73U10R15(外圆轮廓粗加工循环)N40G73P45Q130U0.5W0.1F0.3N45G0X23N50G1Z0F0.1N55X26.8Z-2N60Z-17N65X35N70X40Z-37N75X53N80Z-42.08N85G65H01P#101Q-51567(椭圆加工)N90G65H31P#102Q60000R#101N95G65H32P#103Q24000R#101N100G65H02P#104Q#102R100000N105G65H03P#105Q#103R57000N110G65H02P#101Q#101R-1000N115G1X#104Q#105F0.1N120G65H85P100Q#105R-71920N125G0U10N130X100Z100N135T0303S400(换切槽刀)N140G0X33Z-17(切槽)N145G1X22F0.15N150G0X33N155Z-16N160G1X22F0.15N165Z-17N170G0X100N175Z100N180M05N185M00(暂停、测量、补偿)N190M03S1000T0202N195G0X57Z2N200G70P45Q130(外圆轮廓精加工循环)N205G0X100Z100N210T0404S700(换4号刀)N215G0X30Z5(循环起点)N220G92X26Z-18F1.5(螺纹切削固定循环)N225X25.5N230X25.3N235X25.125N240G0X100Z100;(返回换刀点)N245M05N250M30;(程序结束、机床复位)练习四零件图编程时间:60分钟操作时间:120分钟其余日期签字练习编号GJLX一04制图审核练习项目数控车实训标准培训单位比例1∶1材料:45#Ф55×115数量重量:学号图号:04检测项目技术要求配分评分标准检测结果得分外圆1Φ53Ra1.66/2超差0.01扣3分,降级扣1分2Φ40±0.031Ra1.66/2超差0.01扣2分,降级扣2分3Φ43Ra1.66/2超差0.01扣3分,降级扣1分椭圆4轮廓Ra3.26/2超差无分,降级无分5Φ45±0.05Ra3.25超差无分,降级无分螺纹6螺纹大径Ra3.22/1超差无分,降级无分7螺纹中径Ra3.26/2超差0.02扣2分,降级无分8螺纹牙型角1超差无分9螺纹底径1超差无分其它10长度113±0.052超差无分11长度36±0.0312超差无分,降级无分12长度402超差无分,降级无分13长度37±0.031214退刀槽Ra3.22/2超差无分,降级无分15零件编程40安全规程16劳动保护用品正确使用不符:扣总分5分17安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ55×115材料:45#日期年月日加工结束:时分停工原因:实际加工时间:鉴定单位监考:检测:评分:审核:练习五一、实训目的(1)能根据零件图的要求,合理编制加工程序。(2)熟悉非圆曲线的参数方程。(3)掌握数控车非圆曲线成形面的编程与加工的基本方法(4)培养学生综合应用的思考能力。二、加工操作步骤参见GJLX一05图,加工该零件时一般先加工零件左端,然后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。1.零件左端加工步骤(1)夹零件毛坯,伸出卡盘长度50mm。(2)钻孔(Φ16X40mm)。(3)车端面。(4)粗、精加工零件左端轮廓至尺寸要求。(5)粗加工内孔。(6)精加工内孔至尺寸要求。(7)切内沟槽(8)粗、精加工内螺纹至尺寸要求(9)切槽5x2至尺寸要求(10)回参考点,程序结束。2.零件右端面加工步骤(1)夹Φ46外圆。(2)车端面保证零件总长。(3)粗加工零件右端轮廓。(4)精加工零件右端轮廓至尺寸要求。(5)切槽4X2至尺寸要求。(6)回换刀点,程序结束。三、注意事项(1)工作需调头加工,注意工件的装夹部位和程序零点设置的位置。(2)注意椭圆坐标点的计算与编程。(3)注意加工时零件的装夹部位。四、工量具准备通知单序号名称规格数量备注1千分尺25—50mm12游标卡尺0—150mm13螺纹千分尺25—50mm14螺纹塞规M24X1.515内径表18—35mm16刀具端面车刀17外圆车刀2副偏角大于30°8切槽车刀1宽4mm,长20mm9镗孔车刀1孔径Φ18,长36mm10钻头1Φ1611其他辅具1.垫刀片若干、油石等。122.铜皮(厚0.2mm,宽25mmx长60mm)。133.其他车工常用辅具。14材料45钢Φ50X100mm一段15数控车床CYNCP400-50016数控系统Fanuc-0i刀具选择表1号刀2号刀3号刀4号刀5号刀6号刀端面刀外圆粗、精车刀切槽、切断刀镗孔刀内割刀内螺纹车刀五、加工参考程序O0001(零件左端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0N15G1X-1F0.2(车端面)N20G0X100Z100N25T0404N30G0X19Z2(循环起点)N35G71U1R1(内孔轮廓粗加工循环)N40G71P45Q70U-0.5W0.1F0.3N45G0X24N50G1Z0F0.1N55X21Z-1.5N60Z-27N65X20N70Z-37N85G0X100Z100(返回换刀点)N90M05N95M00(暂停、测量、补偿)N100M03S1000T0404N105G0X19Z2N110G70P45Q70(内孔轮廓精加工循环)N115G0X100Z100(返回换刀点)N120M05N125M00N130M03S600T0202(换2号刀车外圆)N135G0X52Z2(循环起点)N140G71U1R1(外圆轮廓粗加工循环)N145G71P150Q175U0.5W0.1F0.3N150G0X30N155G1Z0F0.1N160X34Z-2N165Z-10.2N170G2X46Z-19.42R11N175Z-45N185G0X100Z100N190M05N195M00N200M03S1000T0202N205G0X52Z2N210G70P150Q175(外圆轮廓精加工循环)N215G0X100Z100N220S400T0505(换内割刀,切内沟槽)N225G0X0N230Z-27N235G1X24F0.15N240G0X0N245Z100N250X100N255S700T0606(换内螺纹车刀)N260G0X20Z2N265G92X22.8Z-25F1.5(车内螺纹)N270X23.5N275X23.8N280X24N285G0X100Z100N290S400T0303(换割槽刀)N295G0X50Z-30N300G1X42F0.15(切槽)N305G0X50N310Z-40N315G1X42F0.15N320G0X100N325Z100N330M05(返回换刀点)N335M30;(程序结束、机床复位)调头加工O0002(零件右端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0(循环起点)N15G1X-1F0.2(车端面)N20G0X100Z100N25T0202(换2号刀)N30G0X52Z2(循环起点)N35G73U10R15(外圆轮廓粗加工循环)N40G73P45Q135U0.5W0.1F0.3N45G0X0N50G1Z0F0.1N65G65H01P#101Q0(椭圆加工)N70G65H31P#102Q26000R#101N75G65H32P#103Q20000R#101N80G65H03P#104Q#103R20000N85G65H02P#101Q#101R1000N90G1X#102Q#104F0.1N95G65H85P70Q#104R-12000N100G1X34N105X38Z-14N110Z-35N115X44N120X46Z-36N125Z-56N130G0U10N135X100Z100N140T0303S400N145G0X50Z-25(切槽)N150G1X34F0.15N155G0X100N160Z100N185M05N290M00(暂停、测量、补偿)N295M03S1000T0202N300G0X52Z2N305G70P45Q135(外圆轮廓精加工循环)N310G0X100Z100N315M05N320M30;练习五零件图编程时间:60分钟操作时间:120分钟其余长半轴20短半轴13未注倒角:C1未注圆角:R0.2日期签字练习编号GJLX一05制图审核练习项目数控车实训标准培训单位比例1∶1材料:45#Ф50×100数量重量:学号图号:05检测项目技术要求配分评分标准检测结果得分外圆与内孔1Φ46Ra1.65/2超差0.01扣3分,降级扣1分2Φ34Ra1.64/2超差0.01扣2分,降级扣2分3Φ38Ra1.64/2超差0.01扣3分,降级扣1分4Φ20(内孔)Ra1.64/2超差0.01扣2分,降级扣1分椭圆5轮廓Ra3.22/2超差无分圆弧6R11Ra3.22超差无分螺纹7内螺纹大径Ra3.21/1超差无分,降级无分8内螺纹中径Ra3.24/2超差0.02扣2分,降级无分9螺纹牙型角1超差无分10螺纹底径1超差无分其它11长度95±0.052超差无分12长度23±0.052超差无分,降级无分13长度60±0.052超差无分,降级无分14长度23(内孔)2超差无分,降级无分15沟槽4×2Ra3.22超差无分,降级无分16沟槽5×2Ra3.22/2超差无分,降级无分17内沟槽4×2Ra3.22超差无分,降级无分18倒角去毛刺3不符无分19零件编程40安全规程20劳动保护用品正确使用不符:扣总分5分21安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ50×100材料:45#日期年月日加工结束:时分停工原因:实际加工时间:鉴定单位数控车削(高级)技能实训练习题编程时间:60分钟操作时间:120分钟其余BA日期签字练习编号GJLX一06制图审核练习项目数控车实训标准培训单位比例1∶1材料:45#Ф65×103数量重量:学号图号:1检测项目技术要求配分评分标准检测结果得分外圆与内1Φ62Ra1.65/2超差0.01扣3分,降级扣1分2Φ56Ra1.64/2超差0.01扣2分,降级扣2分孔3Φ34Ra1.64/2超差0.01扣3分,降级扣1分4Φ34(内孔)Ra1.64/2超差0.01扣2分,降级扣1分圆弧5R10Ra3.22/2超差无分台阶61:5台阶面(内孔)Ra3.22/1超差无分,降级无分71:7台阶面Ra3.22/1超差无分,降级无分螺纹7螺纹大径Ra3.21/1超差无分,降级无分8螺纹中径Ra3.24/2超差0.02扣2分,降级无分9螺纹牙型角1超差无分10螺纹底径1超差无分其它11长度100±0.052超差无分12长度28±0.0262超差无分,降级无分13长度25±0.0262超差无分,降级无分14长度28(内孔)2超差无分,降级无分16沟槽5X2Ra3.24超差无分,降级无分18倒角去毛刺3不符无分19零件编程40安全规程20劳动保护用品正确使用不符:扣总分5分21安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ50×100材料:45#日期年月日加工结束:时分停工原因:实际加工时间:鉴定单位编程时间:60分钟操作时间:120分钟其余日期签字练习编号GJLX一07制图审核练习项目数控车实训标准培训单位比例1∶1材料:45#Ф50×117数量重量:学号图号:2检测项目技术要求配分评分标准检测结果得分外圆1Φ48Ra1.65/2超差0.01扣3分,降级扣1分2Φ30Ra1.64/2超差0.01扣3分,降级扣1分圆34-R5Ra3.23/2超差无分弧44-R2Ra1.63/2超差无分椭圆5轮廓Ra1.63/2超差无分,降级无分6Φ52±0.025Ra1.63/2超差无分,降级无分台阶718°±2ˊ台阶面Ra3.22/2超差无分螺纹8螺纹大径Ra3.21/1超差无分,降级无分9螺纹中径Ra3.24/2超差0.02扣2分,降级无分10螺纹牙型角1超差无分11螺纹底径1超差无分其它12长度114±0.052超差无分13长度20±0.052超差无分,降级无分14长度50±0.052超差无分,降级无分15沟槽4X1.5Ra3.24超差无分,降级无分16倒角去毛刺3不符无分17零件编程40安全规程18劳动保护用品正确使用不符:扣总分5分19安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ50×117材料:45#日期年月日加工结束:时分停工原因:实际加工时间:鉴定单位编程时间:60分钟操作时间:120分钟其余未注圆角:R0.2日期签字练习编号GJLX一08制图审核练习项目数控车实训标准培训单位比例1∶1材料:45#Ф50×117数量重量:学号图号:3检测项目技术要求配分评分标准检测结果得分外圆内孔1Φ46Ra1.63/2超差0.01扣2分,降级扣1分2Φ36Ra1.63/2超差0.01扣2分,降级扣1分3Φ20(内孔)Ra1.63/2超差0.01扣2分,降级扣1分410°±2ˊ台阶面Ra3.22/2超差无分,降级无分件25Φ46Ra1.63/2超差无分,降级无分6与件1的配合间隙为1mm5超差无分圆弧7R10Ra3.22/1超差无分8R2Ra1.61/1超差无分9R6(件2)2/1超差无分,降级无分螺纹10螺纹大径Ra3.21/1超差无分,降级无分11螺纹中径Ra3.23/2超差0.02扣2分,降级无分内螺纹12螺纹大径Ra3.21/1超差无分,降级无分13螺纹中径Ra3.23/2超差0.02扣2分,降级无分其它14长度95±0.051超差无分15长度17±0.051超差无分16长度22±0.051超差无分17长度46±0.05(件2)1超差无分18沟槽4X1.5Ra3.21/1超差无分,降级无分19倒角去毛刺3不符无分20零件编程40安全规程21劳动保护用品正确使用不符:扣总分5分22安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ50×100材料:45#日期年月日加工结束:时分停工原因:实际加工时间:鉴定单位',)

提供数控车工图纸(中级工偏难10套)会员下载,编号:1700742601,格式为 docx,文件大小为35页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载