沃尔玛验货标准,沃尔玛验货标准考试

本作品内容为沃尔玛验货标准,格式为 docx ,大小 18257 KB ,页数为 9页

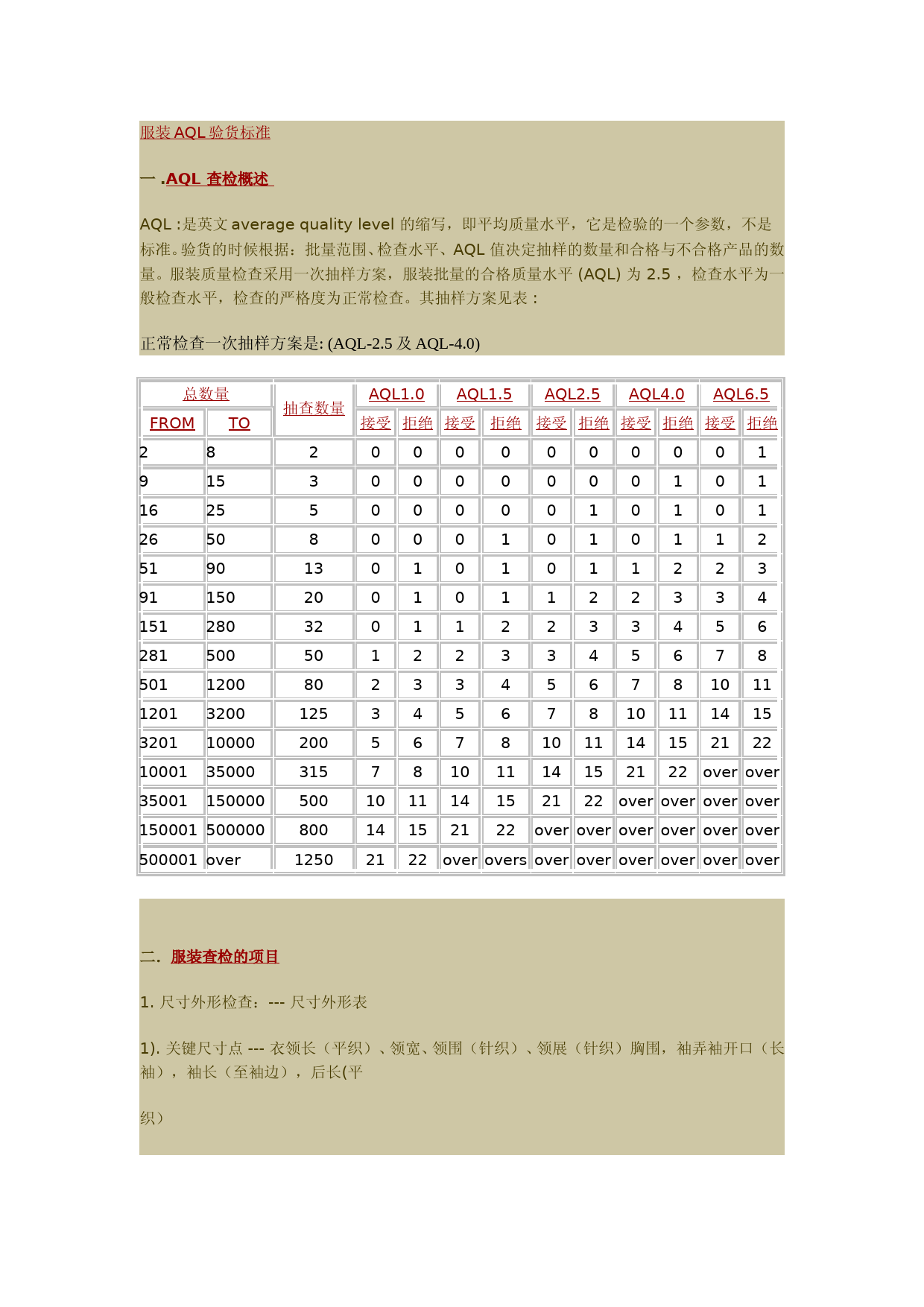

('沃尔玛验货标准及测试要求供应商/工厂质量保证准则1.目的1.1简述全球采办质量保证标准操作流程中直接影响到供应商的部分。2.适用范围2.1此文件适用于所有现有承接沃尔玛全球采办订单的供应商及准供应商。2.2涵盖范围:全厂所有生产部门。3.程序3.1工厂质量体系评估3.1.1QSA—质量体系审核3.1.2FIT—工厂联检小组评估(鞋部)3.1.3FCCA—工厂产能审核(家私类)3.1.4GSCP—消费类商品通用标准(高风险商品,如化妆品)3.2验货安排供应商应至少提前十四天提供申请预约以下会议或验货A.中期检验(杂货部:针对美国/加拿大的新款强制要求)B.末期检验a).中期检验:安排于成品数量完成约为订单量的10%时为实验室测试抽取样品(目前仅针对美国/加拿大的新款产品)。b).末期检验:安排于100%生产完毕而包装数量至少完成90%时。3.3验货申请3.3.1应通过电邮方式将申请提交给相关质检办公室(请参照空白验货表格上所显示的相关电邮地址)。3.3.2通过其他途径或送错电邮地址的验货申请将被视为无效申请(电邮地址:)。3.3.3相关质检办公室在收到申请后将会回函确认验货日期。3.3.4验货豁免:顾名思义,质检办公室可能会豁免某个特定订单的验货,但这并不代表将来所有同类订单的验货都可以豁免。3.4行程扑空3.4.1质检员到达工厂时货物完成量仍未达到要求,此种情况视为行程扑空。3.4.2我们将会在不影响其他已安排的验货行程的情况下,才会对行程扑空的第二次预约进行安排。3.4.3验货将会重新被安排在接下来的一个星期。3.4.4供应商需要承担由于行程扑空而导致推迟出货的额外成本。3.5重验申请如需重验,一旦改进措施确定,供应商/工厂应即时提交重验申请。3.6第三方实验室产前测试3.6.1旨在于发现并最小化产品在安全风险,法规,和质量要求方面的违规,实验室测试必须由第三方执行。3.6.2测试实验室需经由买方指定。3.6.3供应商/工厂负责送样到指定的第三方实验室。3.6.4产前测试须于大货生产前完成。3.6.5例外,免除的原因会在正式的订单上作出说明。在批量生产之前,须通过产前测试。3.6.6所有新款商品或做过改动(材料,结构,功能…)的在购商品都应被测试。3.6.7测试结果失败:1)对于任何结果是失败的测试,供应商必须清楚失败原因并在提供重测试品之前作出适当的改进。2)任何让步接受安全性和法规方面测试失败结果的决定的做出必须符合沃尔玛全球采办的操作流程。3.6.8当进行中期检验时,无论失败还是通过,整份产前测试报告需经全球采办质检员审阅,以便确定是否需要进一步的跟进。3.7第三方产中测试要求3.7.1GPQA负责在中期检验(大货完成10%后)从大货中抽取样品,供应厂商应将其送往指定实验室。3.7.2安全因素导致测试失败:重测样品须由WMQA在大货中随机抽取。3.7.3在中期和末期验货时,无论失败还是通过的产前测试报告及详细测试工作表需经全球采办质检员审阅。3.7.4货物放行之前,结果为通过的测试报告或批准书,须经WMQA的审阅。3.7.5在末期检验阶段QA文件夹中没有测试报告(大中华地区杂货部),或者工厂/供应商不能提供通过的实验室测试报告,验货结果将被判定为“待处理”。3.7.6实验室结果为“通过”之后,WMGPQAOFC将出示放货通知作为出货凭证,此时才可以安排出货。3.7.7如果实验室结果为“失败”,验货结果有可能被判为“退货”,此时安排重新验货是需要的。3.7.8在重新翻工不需要打开货品外箱的情况下,WMQA经理有权视情况决定是否免除重验。3.7.9供应商/工厂应确保改进措施针对于大货是适当有效的,一旦测试结果为“通过”,WMQA就会安排重新验货。所有实验室测试报告的最长有效期为一年。所有经过改动的在购商品(材料,结构,功能,包装…)都应被当作新产品而重新测试。对于测试失败的产品,供应商必须清楚失败的原因而且应当在提供重测试样品前修正。任何让步接受安全性和法规方面测试失败结果的决定的做出必须符合沃尔玛全球采办的操作流程。3.8末期检验—随机抽样沃尔玛全球采办将采用ANSIASQCz1.4-1993标准(参考MIL-STD-105E,ISO2859,BS6001,DIN40080,JISZ9015-1),应用于末期验货。3.8.1所有待验产品必须已经完成,达到规定的包装数量,并已标示箱号或贴好外箱条码。3.8.2验货须于订单上标明的地点进行,如果地点不同,须得到全球采办业务部门的确认。3.8.3验货地点须已经过沃尔玛道德评估部门的审核并合格。3.8.4仅当中期检验于生产场地执行后,末期检验才能在仓库执行。3.8.5并且作末期检验用的仓库必须经过并通过道德部门的评估。3.8.6所有实验室报告,包括通过和失败的,在验货之前必须被审阅过,并且保证所有之前导致测试失败的问题点均被修正。3.8.7我们的一般标准(针对鞋部和杂货部):主要瑕疵2.5,次要瑕疵4.0。3.9抽样标准3.9.1包装检验抽样数量标准:S-33.9.2功能检验抽样数量标准:S-13.9.3外观检验抽样数量标准:Level-13.9.4双次抽样计划3.9.5单一产品订单---合并3.9.6仅尺寸/颜色混装产品订单---合并3.9.7各种产品混合的同一订单(分包在不同外箱)此种情况下应分别按照每一种产品的订单数量进行外观和功能/组装检验。3.10抽样3.10.1为确保抽样有效,关键是确实做到抽样的随机性。3.10.2所有外箱标贴和箱号都必须于验货前完成。3.10.3所有成品必须摆放成行并留有通道以便于质检员的点数和抽箱。3.10.4任何例外情况和变更,工厂必须出示GPQA管理层的书面确认信函。3.10.5单一情况的豁免并不代表标准或契约,工厂必须积极寻找方案,以解决货仓存储问题。3.11末期检验-包装和产品检验3.11.1包装检验a.基于总箱数,采取S-3抽样标准。b.所有外箱的箱号应当被记录在验货报告上。c.所抽外箱会被针对箱唛,箱子质量和产品数量以及混装正确与否进行检验。d.任何箱唛上的错误均应被修正---当修正完成时,如质检员仍在工厂,质检员将会开具结果为放货的报告。如质检员将离开工厂而修正尚未完成时,如无其他问题,质检员将会开具结果为待修正的报告。修正完成后供应商应提交照片或样板箱给相关的质检办公室。无其他异常时,确认修正内容正确后,WMGPQAOFC将出示放货通知作为出货凭证。e.混装检验错误数量超过AQL,验货报告结果应为退货。供应商必须全部100%返工并申请重验。f.摔箱测试:除去珠宝产品和毛重超过35公斤的外箱,摔箱测试适用于所有部门的所有订单。箱子毛重/产品类别测试箱数测试高度测试面数地面要求小于等于25公斤460cm6水泥25.1至35公斤445cm6水泥陶瓷445cm1水泥玻璃430cm1水泥非陶瓷,玻璃类产品:外箱,内盒结构,零售单体包装和产品损坏率不超过5%。陶瓷玻璃类产品:产品不允许有任何损坏。3.11.2功能检验基于抽样数量的S-1双次抽样计划将适用于功能检验,抽样产品的箱号需记录于验货报告上1)确认产品包装上标明的功能。2)产品标明的功能/用途,是否易于使用。3)一般的产品安全方面的考量—包括无功能,尖点,利边,小部件等。这主要是指模仿使用或拿起产品时。4)产品上标明或订单上要求的尺寸,数量和重量。5)任何需要组装的产品,质检员必须至少按照产品说明书亲自组装一套,其余的可以在质检员的监督下由工厂人员负责组装。6)对于任何有瑕疵产品,须根据其缺陷程度判定为严重瑕疵,主要瑕疵,次要瑕疵,并记录在报告上。7)任何一个严重瑕疵都将导致整份验货报告结果为退货。8)如果发现的瑕疵数量少或等于接受数量,验货结果将被判定为通过。9)如果发现的瑕疵数量等于或超过退货数量,验货报告结果将被判定为退货。10)不管第一次抽样的功能检验结果如何,外观检验都应被执行。3.11.3外观检验1)采用一般验货标准Levell,双次抽样计划。2)在WMQA的监督下,由工厂人员拆开所有抽样品包装。3)所抽样品的箱号需记录在验货报告上。4)WMQA将运用签样及其它可用作参考的文件(瑕疵判定指引,产品规格书,订单等)来检验产品的外观及其工艺。5)外观瑕疵通常用一臂左右的距离并视其明显程度来判定。6)此项检验还针对于产品是否有任何缺失重要部件现象。7)对于所发现的有瑕疵的产品,应运用适当的判断尺度来将它们分为严重瑕疵,主要瑕疵,次要瑕疵,并记录在报告上。8)如果发现的瑕疵数量少于或等于接受数量,验货结果将判定为通过。9)如果发现的瑕疵数量等于或超过退货数量,验货结果将被判定为退货。3.11.4二次抽样1)不论是功能检验还是外观检验,如果第一次抽样所发现的瑕疵数量多于接受数量而少于退货数量,需要进行第二次抽样,抽样数量等同于第一次抽样的数量。2)如果一次抽样就被退货了,没有必要进行二次抽样。3.12末期检验报告3.12.1验货报告所有部分都将于验货结束后填写完整。3.12.2验货报告必须由WMQA及供应商代表审阅后双方签名。3.12.3除“接受”以外的任何验货结果,质检员应与供应商共同商讨下一步必要的跟进措施。3.12.4所有末期检验结果为退货的产品必须进行重验。3.12.5如果第二次重验仍未通过,将不会安排再次验货,这种结果将被视为该批货物不符合生产程序。3.12.6仅当买方区域经理/总经理批准时这些订单才能走货。3.12.7除“接受”以外的任何验货结果,报告都应在提交后的24小时之内被主管审阅和处理。3.12.8若主管不同意其判定,将会与相关质检员进行讨论。3.12.9这些订单由WMGP出具放货通知作为出货凭证。4.不同(以前操作和此文件操作之间不同)4.1验货安排对数量的要求旧操作标准新操作标准中期检验(美加线)5%成品包装,其余正在生产中10%末期检验80%成品包装90%成品包装100%成品完成4.2成品检验旧操作标准新操作标准抽样箱数S-3检验L-I包装S-3外观L-I功能S-I摔箱测试摔箱率不超过5%非陶瓷玻璃制品:摔坏率不超过5%陶瓷/玻璃制品:不允许有任何损坏4.3不同产品不能合并检验4.4新产品的产中测试样品要在中期检验时抽取4.5检验项目:包装检验,外观检验和功能检验4.6缺陷判断跟从缺陷指导书',)

提供沃尔玛验货标准,沃尔玛验货标准考试会员下载,编号:1700713991,格式为 docx,文件大小为9页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载