生产效率提升的五大改善(32张)

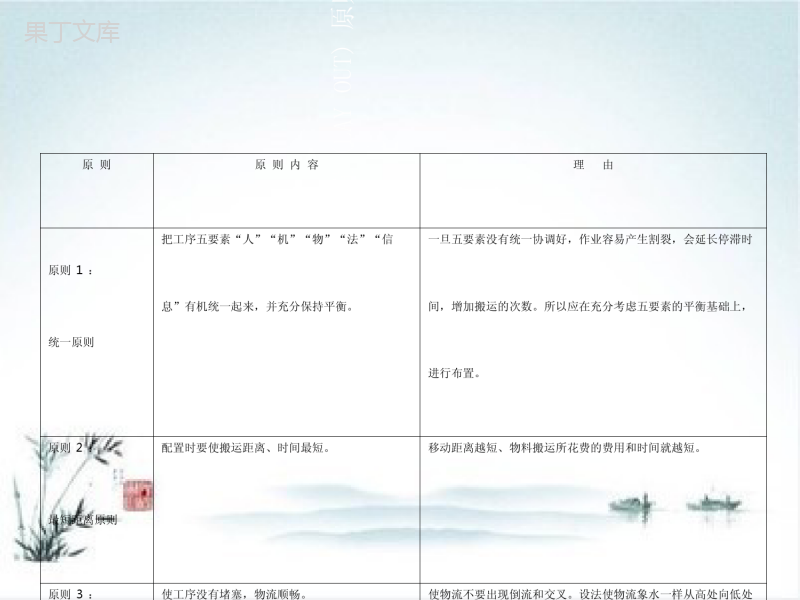

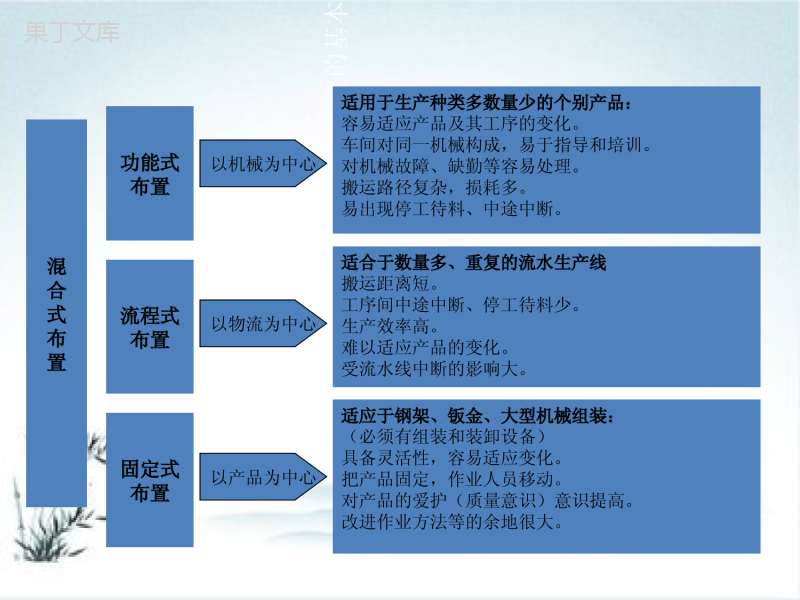

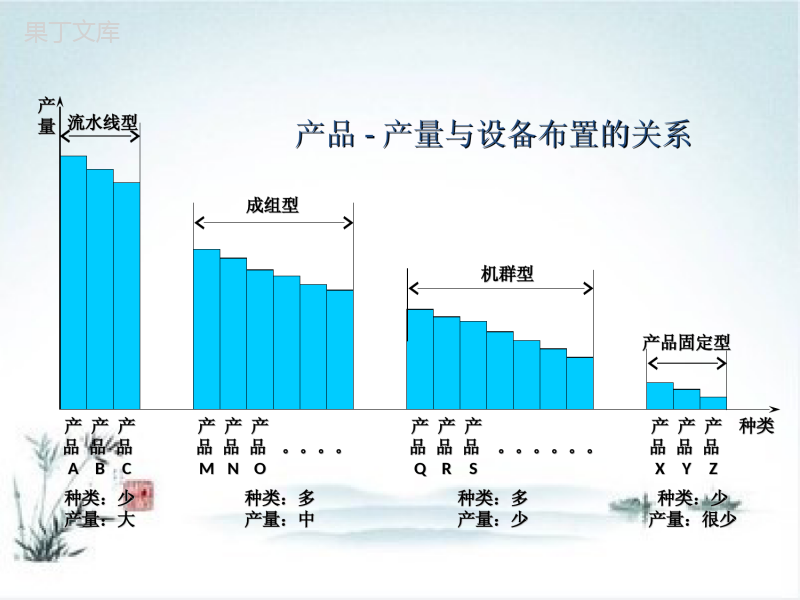

生产效率提升的五大改善1、生产布置2、布置分析和改善3、搬运分析和原则4、设备改善5、现场5S管理布置(LAYOUT)原原则原则内容理由原则1:统一原则把工序五要素“人”“机”“物”“法”“信息”有机统一起来,并充分保持平衡。一旦五要素没有统一协调好,作业容易产生割裂,会延长停滞时间,增加搬运的次数。所以应在充分考虑五要素的平衡基础上,进行布置。原则2:最短距离原则配置时要使搬运距离、时间最短。移动距离越短、物料搬运所花费的费用和时间就越短。原则3:使工序没有堵塞,物流顺畅。使物流不要出现倒流和交叉。设法使物流象水一样从高处向低处原则原则内容理由原则4:利用立体空间原则有效地利用立体空间在材料仓库、零件仓库等仓库堆积一定是狭窄放置。因此,把仓库设计成网架式存储架,已达到高效地利用三度空间。原则5:安全满意原则布置得使工作人员即能安全又能轻松作业。确保作业人员的安全和疲劳非常重要。材料的移动、旋转等会出现不安全状况,抬升、卸货会加剧作业疲劳。原则6:能适应变化,随机应变,采取灵活措施。面对各工序的变化、增加等,尽可能随机应变,充满柔性。布置的基本功能式布置流程式布置固定式布置混合式布置适用于生产种类多数量少的个别产品:容易适应产品及其工序的变化。车间对同一机械构成,易于指导和培训。对机械故障、缺勤等容易处理。搬运路径复杂,损耗多。易出现停工待料、中途中断。适合于数量多、重复的流水生产线搬运距离短。工序间中途中断、停工待料少。生产效率高。难以适应产品的变化。受流水线中断的影响大。适应于钢架、钣金、大型机械组装:(必须有组装和装卸设备)具备灵活性,容易适应变化。把产品固定,作业人员移动。对产品的爱护(质量意识)意识提高。改进作业方法等的余地很大。以机械为中心以物流为中心以产品为中心产品产品--产量与设备布置的关系产量与设备布置的关系流水线型流水线型成组型成组型机群型机群型产品固定型产品固定型产产品品AA产产品品BB产产品品CC产产品品MM产产品品NN产产品品OO产产品品QQ产产品品RR产产品品SS产产品品XX产产品品YY产产品品ZZ种类:少种类:少产量:大产量:大种类:多种类:多产量:中产量:中种类:多种类:多产量:少产量:少种类:少种类:少产量:很少产量:很少。。。。。。。。。。。。。。。。。。。。产产量量种类种类3)工厂发生事故的85%是因为搬运作业而引起的。所以应在充分考虑五要素的平衡基础上,进行布置。使工序没有堵塞,物流顺畅。在材料仓库、零件仓库等仓库堆积一定是狭窄放置。工作场所宽敞明亮,通道畅通,营造令人心情愉快的工作环境;1)加工费中的25%-40%是搬运费。TPM——企业竞争绕不开的话题1)加工费中的25%-40%是搬运费。良好的习惯是成功的保证。面对各工序的变化、增加等,尽可能随机应变,充满柔性。车间对同一机械构成,易于指导和培训。B、作业简单化原则(简单化原则)放置在移动的传送带上或斜槽上构筑工作(产品)品质保证的基础;传统优化1234线路前后起伏将生产线的平面布局按实际比例画成图纸,对物流实施记录,目的在于消除流程路线的起间隙线路前后起伏正面分析•将生产线的正面布局按实际比例画成图纸,对物流实施记录,目的在于消除流程路线的起伏所导致的浪费。间隙改进的手法据密切程度,标准UVXYZ,然后看其中的数量来决定布置方式。ABCDEFGABCDE符号密切程度U非常重要V重要X一般Y不重要ABDCEFGHDIB123456789物流与作业单位相关图A、物流的数量B、物流的重量C、物流的运输频繁程度——企业理所当然的浪费运是“前工序与后工序的连接”。故搬运成了企业理所当然的必须工作。在制造类企业调查后发现几个惊人的数字:中的25%-40%是搬运费。(国内更高)间中的80%是搬运和停滞。生事故的85%是因为搬运作业而引起的。影响搬运的因素搬运活性系数状态说明处置时所费的工人耗费人工活性系数收集扶起抬高移动散乱放置在地板、台架上OOOO40用集装箱、箱子、袋子、捆成捆耳放在一起xOOO31放置在平板架上、滑动枕木、枕木上,以便随时能举起xxOO22放置在推车上xxxO13B、作业简单化原则(简单化原则)A、减轻疲劳度原则(疲劳原则)3、消除待料停工和空搬运。因此,把仓库设计成网架式存储架,已达到高效地利用三度空间。布置(LAYOUT)原则(必须有组装和装卸设备)构筑工作(产品)品质保证的基础;工序间中途中断、停工待料少。工作场所宽敞明亮,通道畅通,营造令人心情愉快的工作环境;放置在平板架上、滑动枕木、枕木上,以便随时能举起现场观察并写下换型步骤搬运是“前工序与后工序的连接”。E、有效使用面积、空间(空间原则)现场一目了然,物归原位,创造安全的工作场所;是成功的保证。仅是搬运,有时更是装卸。“提”与“放”,是否值得关注?运空气和空载现象。题的暴露点。有效搬运的原则运。并使之简化。劳原则)单化原则)率原则)原则)(空间原则)原则)详细布置分析布置形式基本确定后,接着决定详细配置。研究布置时,可使用缩小比例模型。然后,对其布线、安设管道、搬出废品等进行研究。当取暖设备等。然后对方案进行评估。性能评价表评价项目重要性A方案B方案C方案1、流程是否顺畅2、物料搬运是否良好3、是否有灵活机动性544研究每项15-20项左右细节1-5点依次的重要性•商场如战场•战争演绎未来战争需求全公司共同撑起TPM从上到下从直接部门到间接部门设备管理的要点1.可动率和稼动率2.追求100%的可动率3.自主保养---谁使用,谁保养现场观察并写下换型步骤记录时间和各种浪费区分内部及外部活动分析所有换型动作把可能的内部动作转为外部优化内外部操作试验并改进新设想STEP1STEP2STEP3STEP4STEP5STEP6STEP7建立和实施新的操作标准STEP8快速切换的8大步骤MMinuteinuteEExchangeofxchangeofDDiesies((单分换模)单分换模)生产准备,该原则能被用于任何环境生产准备,该原则能被用于任何环境改进生产准备的方法改进生产准备的方法——以达到尽可能低的时间以达到尽可能低的时间((最终达到一触即可或无需生产准备最终达到一触即可或无需生产准备))区别内部与外•必须在机器停机状态下进行的工作(如:放置或拆卸设备)内部准备外部准备•可在机器运行或启动状态下进行的工作(如:第一个产品下线检查、加料、安装或回装设备)准备阶段的工作可分为两大类25工序间中途中断、停工待料少。SMED是一种持续改进生产准备的方法—以达到尽可能低的时间(最终达到一触即可或无需生产准备)提高效率,降低成本;(如:第一个产品下线检查、加料、安装或回装设备)改进作业方法等的余地很大。研究布置时,可使用缩小比例模型。B、作业简单化原则(简单化原则)放置在平板架上、滑动枕木、枕木上,以便随时能举起因此,把仓库设计成网架式存储架,已达到高效地利用三度空间。根据以下工艺做LAYOUT必须在机器停机状态下进行的工作建立和实施新的操作标准布置(LAYOUT)原则放置在移动的传送带上或斜槽上三流企业26二流企业27一流企业281.系统化提升人的素养;2.提升企业形象,增强顾客信任度;3.提高效率,降低成本;4.构筑工作(产品)品质保证的基础;5.减少各种浪费,减少场地;6.现场一目了然,物归原位,创造安全的工作场所;7.工作场所宽敞明亮,通道畅通,营造令人心情愉快的工作环境;29形迹管理锤子的“形迹”花瓶的“形迹”302、实施责任区域制FABEDC1C2责任区责任人色系A安南红色B布什蓝色C1/C2普京黄色/紫色D拉登绿色E萨达姆蓝色313、善于使用工具红牌作战摄影作战目视管理看板管理定置管理颜色管理检查表32无数次“提”与“放”,是否值得关注?布置(LAYOUT)原则提高效率,降低成本;研究布置时,可使用缩小比例模型。布置得使工作人员即能安全又能轻松作业。放置在平板架上、滑动枕木、枕木上,以便随时能举起然后,对其布线、安设管道、搬出废品等进行研究。研究每项15-20项左右细节布置(LAYOUT)原则所以应在充分考虑五要素的平衡基础上,进行布置。F、小心轻放(保护货物原则)4、减少不合理的搬运。放置在移动的传送带上或斜槽上E、有效使用面积、空间(空间原则)(如:放置或拆卸设备)研究每项15-20项左右细节根据以下工艺做LAYOUT根据以下工艺做LAYOUT材料的移动、旋转等会出现不安全状况,抬升、卸货会加剧作业疲劳。(如:第一个产品下线检查、加料、安装或回装设备)工作场所宽敞明亮,通道畅通,营造令人心情愉快的工作环境;构筑工作(产品)品质保证的基础;使物流不要出现倒流和交叉。研究每项15-20项左右细节4、缩短移动通路距离,并使之简化。一旦五要素没有统一协调好,作业容易产生割裂,会延长停滞时间,增加搬运的次数。(如:第一个产品下线检查、加料、安装或回装设备)构筑工作(产品)品质保证的基础;A、减轻疲劳度原则(疲劳原则)对产品的爱护(质量意识)意识提高。系统化提升人的素养;现场观察并写下换型步骤建立和实施新的操作标准构筑工作(产品)品质保证的基础;管理水平提升推动清洁修养整整清扫理顿

提供生产效率提升的五大改善(32张)会员下载,编号:1701026586,格式为 xlsx,文件大小为32页,请使用软件:wps,office Excel 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载