超临界流体技术,超临界流体技术的优缺点

本作品内容为超临界流体技术,格式为 docx ,大小 25114 KB ,页数为 5页

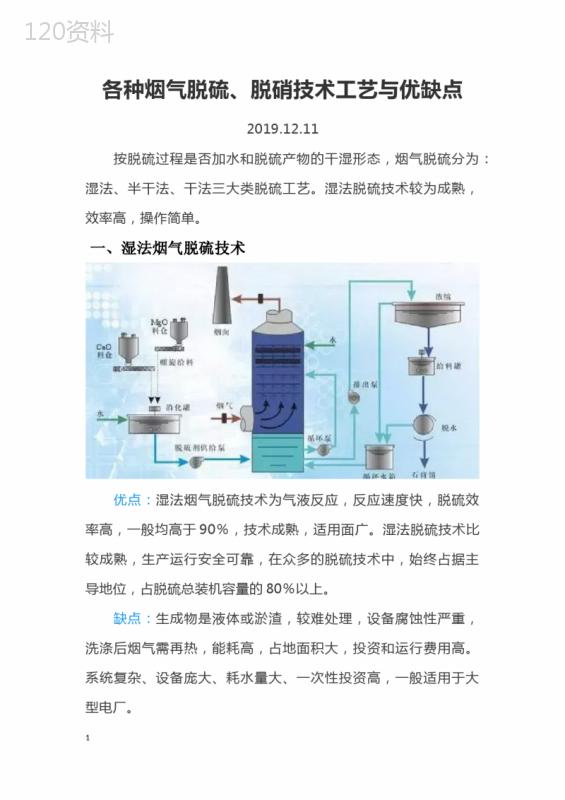

('超临界流体技术[摘要]介绍了近几年来超临界流体技术在多相催化反应中的理论研究和实验及工业应用。[关键词]节能;超临界流体;超临界萃取;造粒技术;材料科学;催化反应;催化活性。一、介绍超临界流体(Supercriticalfluid,简称SFL)是对比温度和对比压力同时大于1的流体,它既不同于液体,也不同于气体,而是气体、液体之间能进行无相变转换,高于临界温度和临界压力条件下存在的物质。这种流体同时具有液体和气体的双重特性,密度和液体相近,粘度与气体相近,扩散系数约比液体大100倍。SF溶解过程包含分子间的相互作用和扩散作用,对许多物质有很强的溶解能力。超临界流体萃取技术就是利用超临界流体的特性,使之在高压条件下与待分离的固体或液体混合物接触,控制体系的压力和温度萃取出所需的物质,然后通过降压或降温的方法,降低超临界流体的密度,从而使萃取物得到分离。C02是目前用得最多的超临界流体,其临界温度(Tc)和临界压力(Pc)分别为31.05℃和7.38MPa,它不但是很强的溶剂,可以萃取食品加工中范围很广的化合物,而且相对来说性质稳定,价格便宜,无毒,不燃烧,可循环使用。二、超临界技术的发展现状由于超临界流体的独特性质,使得超临界技术正作为一种具有广阔应用前景的“绿色工艺”,受到越来越多国家的重视。从目前的发展状况看,超临界技术在以下几个方面发挥了重要的作用。1、超临界萃取方面超临界萃取技术(SupercriticalFluid,SCF)是以超临界状态的流体作为溶剂,利用该状态下具有的高渗透能力和高溶解能力,萃取分离混合物质的一项新技术。流体处于超临界状态时,其密度仅是温度和压力的函数,而其溶解能力在一定压力范围内,与其密度成比例故可通过对温度、压力的控制而改变物质的溶解度弘。现在研究较多的被用作超临界萃取的溶剂有乙烷、乙烯、丙烷、丙烯、甲醇、乙醇、水和CO2等物质,其中CO,最受青睐,它具有无毒、无臭、无腐蚀性、无残留、不燃烧、不氧化、临界压力(7.4MPa)适中、易实现临界温度(31)℃等优点。自60年代Zosel博士首先提出超临界萃取工艺,并被应用于从咖啡中提取咖啡因后,超临界萃取技术在食品工业精细化工、医药工业、环境保护与环境工程等方面得到了广泛应用,有的已达到了工业化水平。超临界化学反应在催化反应中的应用研究由于超临界化学反应能增大化学反应速率、降低反应温度、提高反应物的转化率和产物的选择性,受到学者们的广泛关注。目前研究的反应模型主要有:(1)烯烃齐聚超临界流体优良的抽提能力可使至今很难采用固体催化剂的工艺变为现实。气相条件下用氢型ZSM-5催化剂进行乙烯齐聚,催化剂迅速失活。通入正戊烷可延缓失活,戊烷超临界抽提使失活催化剂恢复活性,被抽提的物质主要是碳数12的烯烃。(2)烃类异构化近年来,Tilscher等人对1-己烯的异构化反应进行了详细研究。催化剂是γ-Al2O3,助催化剂是2-氯己烷,反应产物有顺-2-己烯、反-2-己烯和反-3-己烯。在反应物本身的超临界条件下(T=1.04Tc,P=16.1Pc),顺/反异构体之比提高了约30%,反应速度较原反应提高了1倍。(3)烷基化反应把超临界流体用于固体酸催化剂上的烷基化反应,能够降低催化剂的失活速度。催化剂为20-40目H-USY沸石分子筛(SiO2/Al2O3=8.6),用连续流动型固定床反应器,反应物为异丁烯和异丁烷,其中异丁烷兼作超临界介质。(4)费-托合成利用超临界流体传热、传质速度快,能溶解相对分子质量较高的物质,很好地解决了气相反应时催化剂上积炭、液相反应中又存在扩散的问题。研究发现,在超临界相中进行该反应甲烷的选择性很低,这归因于超临界介质将反应热从催化剂床层有效除去,降低了床层中的热点温度。(5)甲苯脱氢在反应物甲苯的超临界条件下(Tc=319℃,Pc=4.23kpa),反应速度大幅度增加,主要产物为二苄基苯,反应温度降为340℃,副反应非常少,只有很少量的芪,催化剂中PbO的含量也大大减少(只有1%)。(6)合成甲醇姜涛等人研究了在超临界状态下合成甲醇的新过程,发现在超临界状态下能够同时解决甲醇合成过程中的传热传质限制,使CO的单程转化率大幅度地提高,甲醇的选择性在99%以上,而且催化剂的稳定性也非常好,目前已完成了500h中试稳定性试验。(7)低碳醇的合成钟炳把超临界流体引入到低碳醇的合成中,在低碳醇的选择性、产物醇分布以及机理探索方面都做出了许多有意义的工作。(8)加氢反应CO2加氢生成甲酸、甲醇、碳氢化合物等重要有机物,有利于减少CO2的温室效应,可避免使用CO有毒气体。Noyori实验组研究了SCCO2加氢生成甲酸、甲酸甲酯和N,N-二甲基甲酰胺的反应。Hitzler等用负载在Deloxan上的贵金属催化剂,对油脂、羰基酯、烯烃、炔烃、脂肪族酮、芳香族酮、醛、环氧化合物、苯酚、肟、席夫碱、腈和硝基苯实现了加氢反应。采用超临界丙烷替代SCCO2作溶剂,对含C-N的氢化,可以避免生成不溶于超临界流体的氨基甲酸盐。Harrod等人在脂肪酸甲酯(C18)中加入超临界丙烷,反应时间只需几秒,脂肪醇收率为99%。2、超临界技术在节能方面的应用开发(1)在超临界水中用劣质煤发电的技术在“新日光计划”的组织下,由工技院工业物质技术所会同由化工大户组成的财团法人“化学技术战略推进机构”共同开发成功在超临界水中用高硫煤、劣质煤发电的技术。由于在超临界水中对劣质煤加氧燃烧时可不产生NOx和SOx等污染物,从而有利于常规技术无法利用的劣质煤发电,十分有利于节能。他们在研究中发现在超临界水中可使有机化台物和空气溶解,如加入过氧化氧和液氧时还会引起过激的氧化反应,甚至可在水中燃烧利用这一特点,将含水高的褐煤投入600℃、30MPa的超临界水中燃烧时,一分钟内即完全燃烧,且未发生NOx,发生的SOx亦仅为褐煤含硫量的1%。粉尘、金属氧化物可和炉渣一块排出,CO2则经凝缩器简易分离后回收,从而脱硫、脱氮和除尘设备均可省去。尽管制造超临界水要多耗能源,但和上述省去的成本大致相当。发电效率为30%,虽低于煤电和油电(40%)的水平,但考虑劣质煤在储量中的比重较大,将来仍有实用价值。目前存在的问题是对金属的腐蚀较大,燃烧炉和发电系统均需用耐腐蚀的高价镍来制造,需进一步改进。(2)用超临界水做冷却剂的核反应堆东北工业技术所开发成功用超临界水作冷却剂的核反应堆。新反应堆出力为17万Kw,使5%的浓缩二氧化铀为燃料,用25MPa、508℃以下的超临界水为冷却剂,经试验发电效率高达44%,比常规的轻水堆高出10个百分点,比一般火电的40%~42%还高,另由于超临界水在高温下不气化,故可省去老反应堆的气水分离装置,使堆型减小30%,有利于缩短建设周期。(3)用超临界水制造电极材料东北大学研究组开发成功用超临界水制造锂离子电池的电极材料,效率比老法提高近4倍,且质量好,有利于节电。由于锂离子电池主要用于手机和笔记本电脑,近年需求猛增,有可能较快实用化。(4)用超临界CO2对饮料和液态食品灭菌的技术岛津制作所会同广岛县立大学、九州大学共同开发成功用超临界CO2(31℃、7.3MPa以上)对清凉饮料和液态食品的灭菌技术,既代替了加热灭菌所耗的能源,又可保持清凉饮料的特殊风味。即将超临界CO2制成0.1mm的气泡,使之溶于含微生物的清凉饮料中,然后快速减压,由于CO,迅速膨胀,便可将微生物破碎达到灭菌目的。3、超临界流体造粒技术微胶囊广泛的应用于各种领域,针对不同体系和应用背景,颗粒表面包裹分为气相包裹、液相包裹、雾化液滴包裹等多种方法,气相包裹如化学气相沉淀与颗粒表面分子化学键合,形成均匀致密的薄层包裹;液相包裹是在液相体系内通过不同方式加入或生成沉淀剂,经反应生成包裹剂在颗粒表面形成薄层包覆:雾化液滴沉积包覆是通过包覆雾化喷嘴产生微细液滴,液滴在颗粒表面沉积,在热空气或冷空气的流化作用下,溶质或熔融液在颗粒表面沉积或凝结结晶形成表面包裹,达到控制释放的目的。采用超临界或亚临界CO2技术造粒流程简单,产生的颗粒粒径小且分布均匀。造粒的方法包括GAS法和RESS法。超临界流体作为反萃剂,目标固体物质(如蛋白质)与溶剂互溶,而在超临界流体中的溶解度很小,当SCF溶解到溶液中时,使溶液稀释膨胀,降低原溶剂对溶质的溶解能力,在短时间内形成较大的过饱和度而使溶质结晶析出,形成纯度高、粒径分布均匀的微细颗粒,此过程被称为GAS过程。RESS法是指在超临界压力附近,压力的微小增加可引起溶解度的急剧上升。难挥发溶质在超临界条件下的溶解度可比按在相同温度、压力下的理想气体计算所得溶解度大106倍,含有难挥发性溶质的超临界流体通过喷嘴、毛细管、小孔减压过程可在极短时间内完成,结果超临界流体的快速膨胀导致很高的过饱和率,并伴随着以音速传播的机械扰动。高速传播的机械扰动及高过饱和率是RESS过程与其他过程相区别的两大特点,前者产生一致的成核条件,并因此形成很窄的颗粒粒径分布;后者产生微小颗粒。超临界流体膨胀之后就成为理想气体,于是可收集纯净的反溶剂的固体产物。RESS和GAS过程在药物的提纯、干燥、造粒及药丸缓释等方面具发展前景。RESS可用于生产反溶剂的含有药物的高分子微球,但在用快速膨胀法将很好的分布的药物粉末可靠且可再生的结合在聚合物基质上还有大量工作要做。人们对RESS共同沉淀的复杂过程(均相成核、非均相成核、颗粒生长与聚结)的了解还不够。GAS在生产高质量、具有生物活性的蛋白粉方面潜力巨大。目前主要问题是水不能或只能少量的存在于溶剂中。4、提取高附加值物质超临界CO2萃取作为“绿色”的新型分离技术,已经成为人们获得高质量、高附加值产品的有效方法之一。该技术已广泛应用于医药工业、食品工业、香料工业和天然色素等相关领域,如药用成分的分离、天然维生素的富集、食用色素的加工和植物精油的提取等利用超临界萃取技术(SFE)提取不饱和脂肪酸和黄酮类化合物等功效成分开发保健产品,是当今农产品深加工及其综合利用的研究热点。利用SFE萃取果实种子中油脂,回收率高,不含杂货,不饱和脂肪酸不易被氧化,并可通过调节萃取条件,对不饱和脂肪酸等成分实现选择性分离。目前已有用SFE萃取沙棘籽油、葡萄籽油、荔枝籽油、猕猴桃籽油、樱桃籽油的报道。SFE技术能达到香料对原料的天然性、纯净性的要求,已有研究用SFE从柑橘皮中萃取柑橘香精油,从沙田柚皮中提取柚精油,从荔枝果皮中萃取荔枝精油,从红葡萄皮中萃取花色素等。另外利用SFE技术从红葡萄皮中提取白藜芦醇,从葡萄籽中提取原花青素,从葡萄籽皮渣中提取多酚类物质,从酸橙皮中提取萜烯,从银杏叶中提取黄酮类化合物、萜内酯等并生产出了相应的保健产品。5、材料科学方面超临界流体在材料领域中的应用是近些年来才开展的课题,制备原理主要有超临界流体结晶技术[超临界流体溶液快速膨胀结晶(RESS)和气体抗溶剂结晶(GAS)]、超临界流体干燥技术(SCFD)、超临界流体渗透技术(SFI)。具体应用主要集中在微细颗粒的制备、高分子材料及其改性、无机和有机材料等方面。(1)高分子材料在聚合物微粒制备中的应用在聚合物微粒制备中应用超临界流体技术正处于研究阶段。采用RESS法可以制备出各种形态的聚苯乙烯微粒。如直径为1μm、长度为100—1000μm的纤维状微粒,或直径为20μm的球形微粒,而得到的聚丙烯微粒则是纤维状的。对于聚苯砜和PMMA,可分别得到直径为0.5μm的微粒和微米级的纤维状微粒。在一定的条件下,用RESS法可制得直径为0.7μm的醋酸纤维。DixonDj等采用GAS法制得微孔发泡塑料。将PS溶于有机溶剂(如甲苯),以CO2作为流体,通过控制压力、温度、溶液初始浓度及溶剂引入速率等条件,可以控制过程的饱和度变化,从而控制成核速率和微孔尺寸。(2)无机和有机材料国外采用RESS法在制备微细颗粒的无机物和陶瓷材料方面工作开展较早。如在超l临界水中制备SiO2、GeO2、AI2O3,在超临界戊烷中制备聚碳化硅烷等。中科院山西煤化所p副采用SCFD法合成了MnZn铁氧体超细粉体。利用x射线衍射(XRD)、透射电子显微镜(TEM)以及振动样品磁强计(VSM)等仪器,对超细铁氧体粉体进行了研究,结果表明,在超临界状态(压力8.OMPa,温度260)℃下,能够合成出结晶很好的立方尖晶石结构的MnZn铁氧体超细粉体(10—20nm),其磁性性能明显高于由水热法和共沉淀法制得的粉末磁性能。华东理工大学采用超临界GAS技术,以CO2为超临界流体,以丙酮为溶剂,在一定的条件下(温度较低),获得了粒径为2-13μm的β-HMX微细颗粒。另据报道,国外采用GAS技术制备超导材料钇、钡、铜的氧化物微粒也已取得了进展。6、国内外部分超临界萃取设备国内外部分超临界萃取设备,包括国内江苏南通市华安超临界萃取有限公司型号为HAl21—50.01、HA2220.50.06、HA220.40.48、HA420。50—96四种不同萃取容积设备,杭州华黎泵业有限公司型号为HL.2x3L.550P.III超临界流体(C02)萃取装置,德国UHDE500×3超临界萃取成套设备;总体来看,国内外所有超临界萃取设备在基本萃取和安全方面都能满足要求,区别只是在于萃取容积的不同、耐高压程度不同及高压下的稳定性不同。国内设备以华安公司超临界设备系列为例,萃取釜从1升到96升,并且还把不同容积萃取釜联接到了同一设备上,优势为可在同一设备上实现小试和放大试验,缺点为因为管路和高压泵的确定,放大试验除萃取率外其它指标如萃取时间、C02流量等参数不能按比例放大。此外部分设备还将精馏柱与萃取釜一起装配,但由于精馏柱高度的限制,作用不大。国外小型超临界设备一般与分析检测仪器相结合,以检测为主,可以实现在线分析大型设备国外生产厂家的产品稳定性要优于国内厂家,以德国UHDE500x3超临界萃取成套设备为例,其稳定性、安全保护措施、耐高压程度都优于国内大部分设备,只是就生产成本来讲,国外设备的造价明显高于国内设备,因此如果只是萃取分离,国内设备生产的产品成本具有较大优势。目前超临界设备大部分存在缺少C02回收装置,一方面造成了资源的部分浪费,另一方面对环境也有不利的影响;再有就是针对超临界萃取过程的基础理论研究还不系统,比如在温度和压力变化时,超临界流体的物化状态的变化情况,目前有相关人员通过建立不同的数学模型对萃取过程进行模拟,但都存在一定的局限或缺陷,需进一步努力=;再有超临界流体作为萃取分离手段应用最广,与其它分离、精制手段结合不够,随着超临界设备的普及,应把该技术与溶剂萃取、柱分离等其它分离方法有机结合起来。三、前景展望超临界技术无论是在萃取分离,还是在其他应用领域所涉及的设备均为压力容器、而且现有的工艺流程大多基于固定床间歇操作,这就造成了初始的设备投资大、生产成本高的问题。另外,超临界水氧化对于设备的耐压、耐温、耐腐蚀性也提出了极高的要求。不仅如此,对于一些惰性物质的处理,反应时间会变长,这也相应增加了能源消耗,所有这些都限制了超临界技术的大规模应用。如何突破上述工业应用中的瓶颈,使超临界技术步入工业化发展的快车道,是一个需要亟待解决的问题。采用移动床或流化床进行连续操作可以降低操作费用,达到节能降耗的目的;发展超临界水的催化氧化能够降低过程对工艺和设备参数的要求,是今后的一个发展方向。随着社会生产的高度发展,维护和保持一个可持续发展的环境是人类共同的要求和期望。因此,污染的治理和环境保护日益得到了更多的关注,采用绿色和谐的技术是我们的必由之路。而且天然产物和绿色食品正在赢得愈来愈多的青睐。然而对于这样的产品标准,传统的天然产物加工分离技术是难以企及的,因而借助绿色技术来改造我们的传统工业将是大势所趋。所有的这些都预示着超临界技术将会因此而拥有更为广阔的发展空间。',)

提供超临界流体技术,超临界流体技术的优缺点会员下载,编号:1700829559,格式为 docx,文件大小为5页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载