玻璃钢夹砂管国标,玻璃钢夹砂管国标壁厚

本作品内容为玻璃钢夹砂管国标,格式为 doc ,大小 509480 KB ,页数为 35页

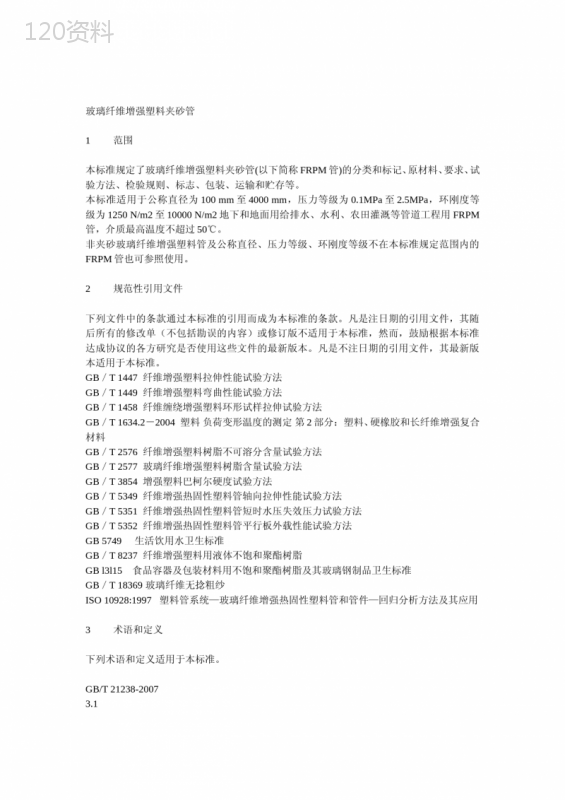

('玻璃纤维增强塑料夹砂管1范围本标准规定了玻璃纤维增强塑料夹砂管(以下简称FRPM管)的分类和标记、原材料、要求、试验方法、检验规则、标志、包装、运输和贮存等。本标准适用于公称直径为100mm至4000mm,压力等级为0.1MPa至2.5MPa,环刚度等级为1250N/m2至10000N/m2地下和地面用给排水、水利、农田灌溉等管道工程用FRPM管,介质最高温度不超过50℃。非夹砂玻璃纤维增强塑料管及公称直径、压力等级、环刚度等级不在本标准规定范围内的FRPM管也可参照使用。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1447纤维增强塑料拉伸性能试验方法GB/T1449纤维增强塑料弯曲性能试验方法GB/T1458纤维缠绕增强塑料环形试样拉伸试验方法GB/T1634.2-2004塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料GB/T2576纤维增强塑料树脂不可溶分含量试验方法GB/T2577玻璃纤维增强塑料树脂含量试验方法GB/T3854增强塑料巴柯尔硬度试验方法GB/T5349纤维增强热固性塑料管轴向拉伸性能试验方法GB/T5351纤维增强热固性塑料管短时水压失效压力试验方法GB/T5352纤维增强热固性塑料管平行板外载性能试验方法GB5749生活饮用水卫生标准GB/T8237纤维增强塑料用液体不饱和聚酯树脂GBl3l15食品容器及包装材料用不饱和聚酯树脂及其玻璃钢制品卫生标准GB/T18369玻璃纤维无捻粗纱ISO10928:1997塑料管系统—玻璃纤维增强热固性塑料管和管件—回归分析方法及其应用3术语和定义下列术语和定义适用于本标准。GB/T21238-20073.1玻璃纤维增强塑料夹砂管glassfiberreinforcedplasticsmortarpipes以玻璃纤维及其制品为增强材料,以不饱和聚酯树脂等为基体材料,以石英砂及碳酸钙等无机非金属颗粒材料为填料,采用定长缠绕工艺、离心浇铸工艺、连续缠绕工艺方法制成的管道。3.2环刚度ringstiffness指单位长度的管环在外压作用下,在一定径向变形下所承受的荷载大小。它表征管环抵抗外荷载能力。以下式计算:S=EI/D3,通常以N/m2作单位。其中EI为沿管轴方向单位长度内管壁环向弯曲刚度,D为管道计算直径。3.3定长缠绕工艺filamentwindingprocess在长度一定的管模上,采用螺旋缠绕和/或环向缠绕工艺在管模长度内由内至外逐层制造管材的一种生产方法。3.4离心浇铸工艺centrifugalcastingprocess用喂料机把玻璃纤维、树脂、石英砂等按一定要求浇铸到旋转着的模具内,固化后形成管材的一种生产方法。3.5连续缠绕工艺continuousadvancingmandrelmethod在连续输出的模具上,把树脂、连续纤维、短切纤维和石英砂按一定要求采用环向缠绕方法连续铺层,并经固化后切割成一定长度的管材产品的一种生产方法。3.6长期静水压设计压力基准HDPlong-termhydrostaticdesignpressurebasis对一组规格相同的FRPM管试样分别施加不同的静水内压,测出每个试样的失效时间,再由回归曲线外推至50年(4.38×105h)后管能承受的静水内压值即为长期静水压设计压力基准。3.7长期静水压设计应力基准HDBlong-termhydrostaticdesignstressbasis对一组规格相同的FRPM管试样分别施加不同的静水内压,测出每个试样的失效时间,再由回归曲线外推至50年(4.38×105h)后管壁所能承受的应力值即为长期静水压设计应力基准。3.8长期弯曲应变Sblong-termring-bendingstrain对一组规格相同的FRPM管试样,通过平行板施加不同的恒定外载荷,或通过平行板施加外载荷并保持不同的恒定直径变化值,测出每个试样的破坏时间,换算出相应的弯曲应变再由回归曲线外推至50年(4.38×105h)后管弯曲应变即为长期弯曲应变。4分类和标记GB/T21238-20074.1分类产品按工艺方法、公称直径、压力等级和环刚度等级进行分类。4.1.1工艺方法I—定长缠绕工艺;Ⅱ—离心浇铸工艺;Ⅲ—连续缠绕工艺。4.1.2公称直径DN公称直径见表2。4.1.3压力等级PN压力等级(MPa):0.1、0.25、0.4、0.6、0.8、1.0、1.2、1.4、1.6、2.0、2.5。4.1.4环刚度等级SN环刚度等级(N/m2):1250、2500、5000、10000。4.2标记FRPM管的标记方法如下:FRPM-□-□-□-□GB/T21238-2007×标准号环刚度等级;压力等级;公称直径;生产工艺;产品代号。示例:采用定长缠绕工艺生产、公称直径为l200mm、压力等级为0.6MPa、环刚度等级为5000N/m2,按本标准生产的FRPM管标记为:FRPM-I-1200-0.6-5000GB/T21238-2007×。5原材料5.1增强材料应采用无碱玻璃纤维及其制品制造FRPM管。所采用的无碱无捻玻璃纤维纱应符合GB/T18369的规定。无碱玻璃纤维制品应符合相应的国家标准或行业标准的规定。注:在需要输送特定介质的场合,经供需双方商定后,可采用性能能满足要求的其他增强材料。5.2树脂5.2.1所采用的不饱和聚酯树脂应符合GB/T8237的规定。其他树脂应符合相应的国家标准或行业标准的规定。5.2.2内衬层树脂应采用间苯型不饱和聚酯树脂或乙烯基酯树脂或双酚A型树脂。5.2.3给水工程用FRPM管的内衬层树脂的卫生指标必须满足GB13115的规定。5.2.4树脂浇铸体的性能应达到下列要求:a)内衬层树脂对于定长缠绕工艺和连续缠绕工艺:拉伸强度:≥60MPa;GB/T21238-2007拉伸弹性模量:≥2.50GPa;断裂伸长率:≥3.5%。对于离心浇铸工艺:拉伸强度:≥10MPa;断裂伸长率:≥15%。b)结构层树脂拉伸强度:≥60MPa;拉伸弹性模量:≥3.0GPa;断裂伸长率:≥2.5%;热变形温度:≥70℃。注:热变形温度按GB/T1634.2-2004中A法进行测试。5.3颗粒材料颗粒材料的最大粒径不得大于2.5mm和五分之一管壁厚度之间的较小值。其中石英砂的SiO2含量应大于95%,含水量应不大于0.2%;碳酸钙的CaCO3含量应大于98%,含水量应不大于0.2%。6要求6.1外观质量FRPM管的内表面应光滑平整,无对使用性能有影响的龟裂、分层、针孔、杂质、贫胶区、气泡和纤维浸润不良等现象;管端面应平齐;边棱应无毛刺;外表面无明显缺陷。6.2尺寸6.2.1直径外径系列的应符合表1的规定,内径系列的应符合表2的规定。为方便与其它材质管道的连接,经供需双方协商确定,可套用其它材质管道的尺寸并满足相应要求。表1外径系列FRPM管的尺寸和偏差单位为毫米公称直径DN外直径偏差2002503003504004505006007008009001000208.0259.0310.0361.0412.0463.0514.0616.0718.0820.0924.01026.0+1.0,-1.0+1.0,-1.0+1.0,-1.0+1.0,-1.2+1.0,-1.4+1.0,-1.6+1.0,-1.8+1.0,-2.0+1.0,-2.2+1.0,-2.4+1.0,-2.6+2.0,-2.6GB/T21238-2007表1(续)单位为毫米公称直径DN外直径偏差120014001229.01434.0+2.0,-2.6+2.0,-2.816001800200022002400260028003000320034003600380040001638.01842.02046.02250.02453.02658.02861.03066.03270.03474.03678.03882.04086.0+2.0,-2.8+2.0,-3.0+2.0,-3.0+2.0,-3.2+2.0,-3.4+2.0,-3.6+2.0,-3.8+2.0,-4.0+2.0,-4.2+2.0,-4.4+2.0,-4.6+2.0,-4.8+2.0,-5.0注1:可根据实际情况采用其他外径系列尺寸,但其外径偏差应满足相应要求。注2:对于DN300的FRPM管,外直径也可采用323.8mm,对于DN400的FRPM管,外直径也可采用426.6mm,该两种规格的正偏差为1.5mm,负偏差为0.3mm。表2内径系列FRPM管的尺寸和偏差单位为毫米公称直径DN内直径范围偏差最小最大10012515020025030035040045050060070080097122147196246296346396446496595659795103128153204255306357408459510612714816±1.5±1.5±1.5±1.5±1.5±1.8±2.1±2.4±2.7±3.0±3.6±4.2±4.2GB/T21238-2007表2(续)单位为毫米公称直径DN内直径范围偏差最小最大90010001200140016001800200022002400260028003000320034003600380040008959951195139515951795199521952395259527952995319533953595379539959181020122014201620182020202220242026202820302032203420362038204020±4.2±4.2±5.0±5.0±5.0±5.0±5.0±5.0±6.0±6.0±6.0±6.0±6.0±6.0±6.0±7.0±7.0注:管两端内直径的设计值应在本表的内直径范围内,两端内直径的偏差应在本表规定的偏差范围之内。6.2.2长度a)FRPM管的有效长度为3m,4m,5m,6m,9m,10m,12m。如果需要特殊长度的管,在订货时由供需双方商定。b)FRPM管的长度偏差:有效长度的±0.5%。6.2.3管壁厚度任一截面的管壁平均厚度应不小于规定的设计厚度,其中最小管壁厚度应不小于设计厚度的90%。6.2.4管壁结构管壁通常由内衬层、结构层和外表层组成。内衬层的厚度应不小于1.2mm。6.2.5管端面垂直度管端面垂直度应符合表3的规定。表3管端面垂直度要求单位为毫米公称直径DN管端面垂直度偏差DN<6004600≤DN<10006DN≥100086.3巴氏硬度FRPM管外表面的巴氏硬度应不小于40。6.4树脂不可溶分含量GB/T21238-2007管壁中树脂的不可溶分含量应不小于90%。6.5直管段管壁组分含量直管段管壁中玻璃纤维、树脂和颗粒材料的含量由管材设计确定,并应在相关技术文件中明确给出。6.6初始力学性能6.6.1初始环刚度S0初始环刚度S0应不小于相应的环刚度等级值SN。6.6.2初始环向拉伸强力Ftha)初始环向拉伸强力Fth应根据工程设计来确定,但其最小值根据式(1)确定:Fth=C1·PN·DN/2…………………………(1)式中:Fth—管的初始环向拉伸强力,单位为千牛每米(kN/m);C1—系数,见表4;PN—压力等级,单位为兆帕(MPa);DN—公称直径,单位为毫米(mm)。表4系数C1压力等级PN(MPa)1.51.752.02.53.00.10.250.40.60.81.01.21.41.62.02.544444444444444444444444.24.24.1444444445.35.35.15.04.94.84.74.64.54.346.36.36.26.05.95.75.65.55.45.14.8注1:α=P0/HDP;其中:P0为短时失效水压;HDP为长期静水压设计压力基准。注2:当管的环向拉伸强力值的离散系数CV>9.0%时,C1应取为表中值乘以0.8236/(1-1.96CV)。b)当无长期静水压设计压力基准试验(HDP)结果时取C1=6.3,取C1=6.3时初始环向拉伸强力的最小值见表5。表5无HDP时初始环向拉伸强力Fth的最小值单位为千牛每米公称直径DN(mm)压力等级(MPa)0.10.250.40.60.81.01.21.41.62.02.510012515020025030032394763799579981181581972361261581892523153781892362843784735402523153785046307563153944736307889003784735677569451134441551662882110313235046307561008126014406307889451260157518007889841181157519692250GB/T21238-2007表5(续)单位为千牛每米公称直径DN(mm)压力等级(MPa)0.10.250.40.60.81.01.21.41.62.02.53504004505006007008009001000120014001600180020002200240026002800300032003400110126142158189221252284315378441504567630693756819882945100810712763153543944735516307097889451103126014181575173318902048220523632520267844150456763075688210081134126015121764201622682520277230243276352837804032428466275685194511341323151217011890226826463024340237804158453649145292567060486426882100811341260151217642016226825203024352840324536504055446048655270567560806485681103126014181575189022052520283531503780441050405670630069307560819088209450100801071013231512170118902268264630243402378045365292604868047560831690729828105841134012096128521544176419852205264630873528396944105292617470567938882097021058411466123481323014112149941764216022682520302435284032453650406048705680649072100801108812096131041411215120161281713622052520283531503780441050405670630075608820100801134012600138601512016380176401890020160214202756315035443938472555136300708878759450110251260014175157501732518900204752205023625252002677536003800400011341197126028352993315045364788504068047182756090729576100801134011970126001360814364151201587616758176401814419152201602268023940252002835029925315006.6.3初始轴向拉伸强力及拉伸断裂应变a)当管道不承受由管内压直接产生的轴向力或未受到特殊轴向力时,其管壁初始轴向拉伸强力FtL应不小于表6的规定值;管壁轴向拉伸断裂应变应不小于0.25%。b)当管道承受由管内压产生的轴向力时,其管壁初始轴向拉伸强力FtL应满足式(2)的要求。FtL≥C1·PN·DN/4………………………………………(2)式中:FtL—管的初始轴向拉伸强力,单位为千牛每米(kN/m);C1—系数,见表4,当无长期静水压设计压力基准试验结果时取C1=6.3;PN、DN―同式(1)。GB/T21238-2007注:承受由管内压产生轴向力的管主要有一端与阀门、盲堵等连接而又没有设置可靠的支墩的管。表6初始轴向拉伸强力最小值FtL单位为千牛每米公称直径DN(mm)压力等级(MPa)£0.40.60.81.01.21.41.62.02.510012515020025030035040045050060070080090010001200140016001800200022007075808590951001051101151251351501651852052252502753003257580859510511512313014015016518020021523026029032035038041078859310311512813714515817019321524026328532035539042546049580901001101251401501601751902202502803103403804204605005405808393103113128143156168184200232263295325357407457507557607657879710711713214716217719421024427731034037343349355361367373390100110120135150168185203220255290325355390460530600670740810100110120130150170192213234255300343378430473558643728813898983110120130140165190215240265290345395450505555655755855955105511552400260028003000320034003600380040003503754004304604905205505804404705055405756106456807155305656056456857257658058456206607057507958408859309757077578108639179701023107711307938539159771038110011621223128588095010201090116012301300137014401068115312381323140814931578166317481255135514551555165517551855195520556.6.4水压渗漏对整管或带有接头连接好的整管施加该管压力等级1.5倍的静水内压,保持2min,管体及连接部位应不渗漏。6.6.5短时失效水压短时失效水压应不小于管的压力等级C1倍(C1按表4取值),当无长期静水压设计基准试验结果时,取C1=6.3。6.6.6初始挠曲性每个试样初始挠曲水平A和挠曲水平B应满足表7要求。注:表7的规定是建立在安装后长期使用的现场最大挠度为5%的基础上。如果样品管在满足其中的一项或两项要GB/T21238-2007求(即水平A和B)下失效,样品管代表的同批管材的长期许用挠曲值必须将规定值按比例降低。表7初始挠曲性的径向变形率及要求挠曲水平环刚度等级(N/㎡)要求12502500500010000A(%)1815129管内壁无裂纹B(%)30252015管壁结构无分层、无纤维断裂及屈曲注:对于其他环刚度管的初始挠曲性的径向变形率按下述要求执行:a)对于环刚度S0在标准等级之间的管,挠曲水平A和B对应的径向变形率分别按线性插值的方法确定;b)对于环刚度S0≤1250N/㎡或≥10000N/㎡的管,挠曲水平A和B按下式计算确定:挠曲水平A对应的径向变形率=18×(1250/S0)1/3挠曲水平B对应的径向变形率=30×(1250/S0)1/3。6.6.7初始环向弯曲强度管壁的初始环向弯曲强度Ftm应根据工程设计确定,但其最小值根据式(3)确定。………………………………………(3)式中:Ftm—管壁环向初始弯曲强度,单位为兆帕(MPa);t—管壁实际测试厚度,单位为毫米(mm);D—管的计算直径,单位为毫米(mm)。D=Dn+t;Dn—管的内直径,单位为毫米(mm);D—管材初始挠曲性检验达到挠曲水平B时的径向压缩变形量,单位为毫米(mm);Ep—管壁环向弯曲弹性模量,单位为兆帕(MPa);由式(4)确定。Ep=12×10-6S0D3/t3…………………………………………………(4)其中,S0—实测的环刚度,单位为牛每平方米(N/m2);D、t—同式(3)。注1:对于离心浇铸工艺生产的FRPM管,在计算Ep时,其中S0采用挠曲性检验时变形量达到挠曲水平A时对应的荷载值计算得到的环刚度值。注2:当通过试验得到了长期弯曲应变Sb后,同规格产品检验时可不进行初始环向弯曲强度的检验。6.7长期性能6.7.1长期静水压设计压力基准HDP长期静水压设计压力基准HDP应满足下列要求:HDP≥C3·PN…………………………………………………………(5)式中:HDP—长期静水压设计压力基准,单位为兆帕(MPa);PN—同式(1);C3—系数,见表8。GB/T21238-2007表8系数C3压力等级(MPa)系数C3≤0.252.10.42.050.62.00.81.951.01.91.21.871.41.841.61.82.01.72.51.66.7.2长期弯曲应变Sb长期弯曲应变Sb值应满足式(6)的要求……………………………………(6)式中:Sb—长期弯曲应变;Ds—管材初始挠曲性检验达到挠曲水平B时的径向压缩变形量D的60%,单位为毫米(mm);D、t—同式(3)。注:在没有长期弯曲应变Sb值时,在管道工程结构设计中,建议按式(6)计算确定Sb值,其中对于供水管道Ds取D/2;对于污水管取D/3;D为管材初始挠曲性检验达到挠曲水平B时的径向压缩变形量。7卫生性能用于给水的管应符合GB5749的要求,并按国家卫生部门要求进行定期检测。8试验方法8.1外观质量目测FRPM管的内、外表面及两端面情况。8.2尺寸测量8.2.1FRPM管的直径8.2.1.1FRPM管的外直径在FRPM管两端处用精度为1mm的p尺或钢卷尺(尺面应为平面)绕管一周(确保其垂直于管轴线)测出管的周长,计算出外直径。对于直径较小的管,可采用精度为0.02mm的游标卡尺直接测出同一截面相互垂直的两个方向的外直径,取2次测量结果的算术平均值。8.2.1.2FRPM管的内直径GB/T21238-2007用精度为0.1mm的内径测量尺测出同一截面的垂直和水平方向的内直径,取2次测量结果的算术平均值。也可采用游标卡尺按上述要求测量。8.2.2有效长度将FRPM管放在平面上,用精度为1mm的钢卷尺沿管的母线测量其长度,取4条母线长度的算术平均值作为管材长度(含接头),减去插入长度为有效长度。8.2.3管壁厚度和内衬厚度8.2.3.1管壁厚度a)对于离心浇铸工艺和连续缠绕工艺生产的FRPM管,垂直切割管的端部,用精度为0.02mm的游标卡尺沿圆周测量7次,测点均布,取7次测量结果的算术平均值。b)对于定长缠绕工艺生产的FRPM管,可采用8.2.1的方法测出同一截面的内、外直径,然后计算出该截面的管壁厚度作平均厚度,每根管至少测三个截面。环刚度检测时测出的管壁厚度应首选作为管壁厚度的测试结果。8.2.3.2内衬厚度垂直切割管的端部。用砂细度为0.074mm(或更细)的砂纸把切断口打磨平滑,用水除去粉尘,将打磨处完全洗净后,用精度0.02mm的游标卡尺测量内衬层的厚度,至少测量4次,测点均布,取每次测量结果的算术平均值。8.2.4管端面垂直度用直角尺和精度为1mm的钢板尺测定管端面垂直度。8.3巴氏硬度按GB/T3854的规定进行。8.4树脂不可溶分含量按GB/T2576的规定进行。8.5直管段管壁组分含量按GB/T2577的规定进行。8.6初始力学性能8.6.1初始环刚度测试设备、测试环境及试样按照GB/T5352的规定,加载速度按式(7)确定。初始环刚度S0按式(8)进行计算,取3个试样环刚度的算术平均值作为测试结果。V=3.50×10-4D2/t…………………………………………(7)式中:V—加载速度,取整数,管径大于500mm时可修约到个位数为0或5,单位为毫米每分钟(mm/min);D、t—同式(3)。S0=0.01935F/△Y…………………………………………(8)式中:S0—初始环刚度,单位为牛每平方米(N/m2);GB/T21238-2007△Y—管直径变化量,取试样计算直径的3%,单位为米(m);F—与△Y相对应的线载荷,单位为牛每米(N/m)。8.6.2初始环向拉伸强力8.6.2.1初始环向拉伸强力按下述方法之一进行a)方法A:按GB/T1458进行测试,其中试样厚度为管壁厚度,试样直径为管环直径,试样宽度为20mm,并且在水平直径的两端试样两侧各开一个直径为10mm的半圆。每根管的有效试样不少于5个,所有有效试样测试结果的算术平均值作为测试结果。b)方法B:按GB/T1447进行测试,试样型式和试样尺寸见附录A,加载速度取(2~5)mm/min。每根管的有效试样不少于5个,所有有效试样测试结果的算术平均值作为测试结果。c)方法C:按GB/T5351进行测试。有效试样不少于5个,所有有效试样测试结果的算术平均值作为测试结果。8.6.2.2仲裁试验当公称直径不大于2000mm时,按方法A;当公称直径大于2000mm时,按方法B。8.6.3初始轴向拉伸强力及拉伸断裂应力8.6.3.1初始轴向拉伸强力及拉伸断裂应力按下列方法之一进行。a)方法A:按GB/T5349进行测试,试样数量1个。b)方法B:按GB/T1447进行测试,试样为直条状,其宽度取20mm。每根管的有效试样不少于5个,所有有效试样测试结果的算术平均值作为测试结果。8.6.3.2仲裁试验按方法B。8.6.4水压渗漏按GB/T5351进行试验,试样为1根整管。如果管道在使用中不承受由内压产生的轴向力时,其密封型式应采用约束端密封;若承受由内压产生的轴向力,则其密封型式应采用自由端密封。试验压力为压力等级的1.5倍,保压2min。8.6.5短时失效水压按GB/T535l进行试验,试样数量(1~2)个,如果管道在使用中不承受由内压产生的轴向力时,其密封型式应采用约束端密封;若承受由内压产生的轴向力,则其密封型式应采用自由端密封。当管材直径较大时,可采用(2~5)︰1缩比试样进行短时失效水压检验,但缩比试样公称直径不宜小于500mm。8.6.6初始挠曲性测试设备、测试环境及试样按GB/T5352的规定,加载速度同8.6.1。当加载至挠曲水平A后保持2min,观察试样情况,然后继续加载至挠曲水平B保持2min,观察试样情况。注:根据环刚度实测值S0按表7确定挠曲水平A和挠曲水平B。8.6.7初始环向弯曲强度8.6.7.1初始环向弯曲强度按下述方法之一进行a)方法A:按GB/T1449进行测试,试样宽度取20mm,当管壁厚度超过20mm时,试样宽度取为管壁厚度(个位数取约为0或5的整数)。试验时试样的凹面向下放置在支座上,支承跨距为20倍的GB/T21238-2007管壁厚度。每根管的有效试样不少于5个,所有有效试样测试结果的算术平均值作为测试结果。b)方法B:按GB/T5352进行测试,加载速度同8.6.1。每根管的有效试样不少于3个,弯曲强度可按式(9)计算,所有有效试样测试结果的算术平均值作为测试结果。…………………………………………………………(9)式中:Ftm—管壁环向初始弯曲强度,单位为兆帕(MPa);F1—管环沿轴向单位长度所承受的最大线荷载,单位为千牛每米(kN/m);D、t—同式(3)。8.6.7.2仲裁试验按方法B。8.7长期性能8.7.1长期静水压设计压力基准HDP按附录B的规定进行。8.7.2长期弯曲应变Sb按附录C的规定进行。9检验规则9.1检验类型检验类型分为出厂检验和型式检验。9.2出厂检验9.2.1检验项目外观质量、尺寸、巴氏硬度、树脂不可溶分含量、直管段管壁组分含量、水压渗漏、初始环刚度、初始环向拉伸强力、初始轴向拉伸强力、初始挠曲性、初始环向弯曲强度。9.2.2检验方案9.2.2.1每一根FRPM管均应进行外观质量、尺寸(除内衬层厚度)、巴氏硬度的检验。9.2.2.2以相同材料、相同工艺、相同规格的100根FRPM管为一批(不足100根的也作一批),随机抽取1根,进行内衬层厚度、树脂不可溶分含量、直管段管壁组分含量、初始环刚度、初始环向拉伸强力、初始轴向拉伸强力、初始挠曲性及初始环向弯曲强度检验。9.2.2.3水压渗漏的检验数量,由供需双方商量确定,但应不少于1%。9.2.3判定规则9.2.3.1外观质量、尺寸(除内衬层厚度)、巴氏硬度均应达到相应的要求,否则判该根管不合格。9.2.3.2内衬层厚度、树脂不可溶分含量、直管段管壁组分含量、初始环刚度、初始环向拉伸强力、初始轴向拉伸强力、初始挠曲性、初始环向弯曲强度检验及水压渗漏均达到相应的要求,判该批产品合格;如水压渗漏检验不合格,则该批管逐根进行水压渗漏检验,通过的判该根管该项目合格;如内衬层厚度、树脂不可溶分含量、直管段管壁组分含量、初始环刚度、初始环向拉伸强力、初始轴向拉伸强力、初始挠曲性、初始环向弯曲强度检验中不合格项超过2项,判该批产品不合格;如不合格项不多于2GB/T21238-2007项,可对不合格项加倍抽样、复检,复检项目应全部达到要求,否则,判该批产品不合格。9.3型式检验9.3.1检验条件有下列情况之一时应进行型式检验:a)新产品或老产品的转产试制定型鉴定;b)正式投产后,当产品的材料、结构、工艺有较大改变可能影响产品性能时;c)正常生产时,应每年进行一次检验;d)产品长期停产(三个月以上)再恢复生产时;e)出厂检验结果与最近一次型式检验结果有较大差异时;f)国家质量监督机构提出进行检验的要求时。9.3.2检验项目第6章要求中除长期性能外的所有项目。9.3.3检验方案9.3.3.1外观质量、尺寸(除内衬层厚度)、巴氏硬度以相同材料、相同工艺、相同规格的100根FRPM管为一批(不足100根的也作为一批),随机抽样6根,进行外观质量、尺寸、巴氏硬度检验。9.3.3.2水压渗漏、内衬层厚度、树脂不可溶分含量、直管段管壁组分含量、初始力学性能以相同材料、相同工艺、相同规格的100根FRPM管为一批(不足100根的也作为一批),采用两次抽样法,样本均为2,其中缩比法制样进行短时失效水压检验的试样数量可取(1~2)个。9.3.4判定规则9.3.4.1所抽样本的外观质量、尺寸(除内衬层厚度)、巴氏硬度和水压渗漏均达到相应的要求,判相应项的型式检验合格,否则判型式检验不合格。9.3.4.2第一次所抽检的水压渗漏、内衬层厚度、树脂不可溶分含量、直管段管壁组分含量、初始力学性能均达到相应的要求,判型式检验合格;2根均不符合要求判型式检验不合格;如有1根不合格且不合格项不超过2项时,可对不合格项进行第二次抽样检验,第二次抽样检验仍有不合格,判型式检验不合格。9.3.5长期性能试验各FRPM管生产厂应在投产后三年内完成长期性能试验。10标志、包装、运输和贮存10.1标志10.1.1每根FRPM管至少应在一处做上耐久标志。标志不应损伤管壁,在正常装卸和安装中字迹仍应保持清楚。标志应包括下列内容:a)生产厂名称(或商标);b)产品标记;GB/T21238-2007c)批号及产品编号;d)生产日期。10.2包装10.2.1FRPM管发运前应用发泡塑料膜等柔性包装物对管道两端的管端面和外侧连接面进行包装。10.2.2包装宽度应比管道外侧连接面宽度大100mm。10.3运输及起吊10.3.1FRPM管的起吊宜用柔性绳索,若用铁链或钢索起吊,必须在吊索与管道棱角处衬填橡胶或其他柔性物。10.3.2FRPM管起吊时必须采用双点起吊,严禁单点起吊。10.3.3FRPM管起吊及装卸时,应轻起轻放,严禁抛掷。10.3.4FRPM管运输时应固定牢靠,应采用卧式堆放。10.3.5在运输和装卸过程中应不受到剧烈的撞击。10.4贮存10.4.1FRPM管应按类型、规格、等级分类堆放。10.4.2堆放场地应平整。管的叠层堆放应满足表9的要求。堆放处应远离热源,不宜长期露天存放。表9FRPM的最大堆放层数公称直径(mm)200250300400500600~700800~1200≥1400最大层数8765432110.4.3FRP管堆放时应设置管座,层与层之间应用垫木隔开。10.5出厂证明书每批FRPM管出厂时应附有出厂证明书。出厂证明书应包括下列内容:a)生产厂名称;b)产品规格;c)生产日期;d)产品出厂检验证明书。GB/T21238-2007附录A(规范性附录)初始环向拉伸强力试样A.1FRPM管的初始环向拉伸强力试样如图A.1所示,试样尺寸见表A.1。A.2首先沿管的环向切割出符合规定宽度的板条,然后在其两侧的中间部位开半椭圆形槽。试验时夹持面为试样的侧面。注:若需提高试样夹持段的强度,可对试样夹持面进行加强。L—试样长度;W—开口长度;B—试样宽度;b—开口处宽度。图A.1初始环向拉伸强力试样表A.1初始环向拉伸强力试样尺寸单位为毫米公称直径DN试样长度L试样宽度B开口长度w开口处宽度bDN≤600110~13015106600

提供玻璃钢夹砂管国标,玻璃钢夹砂管国标壁厚会员下载,编号:1700746222,格式为 docx,文件大小为35页,请使用软件:wps,office word 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载