8D报告ppt实用课件(58页)

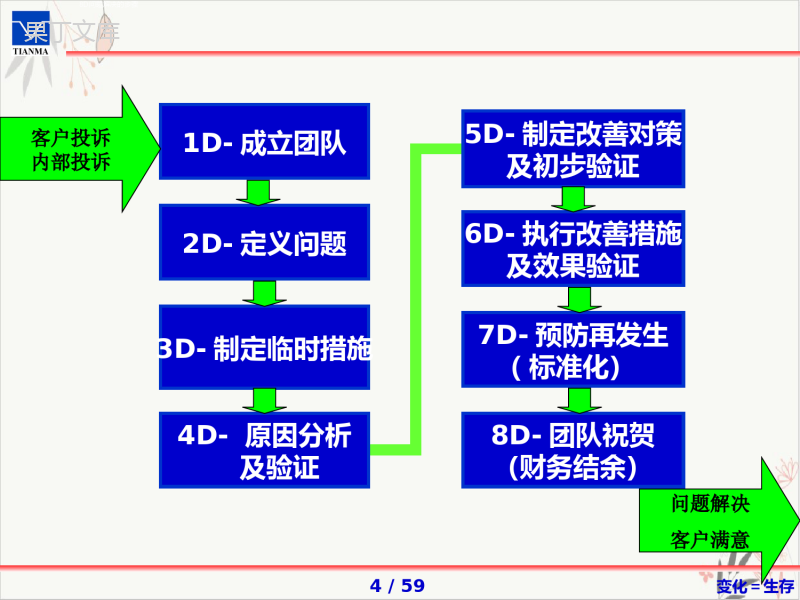

1/59变化=生存8D8D报告培训报告培训数据说话证据说话深入分析准确阐述2/59变化=生存8D各部分介绍1.各部分的要素2.各部分的具体写法课程目录8D简介8D实例分享3/59变化=生存•更是一种彻底解决问题的文化!•是福特开发的一种解决问题的方法!(D:discipline)8D是什么?8D能给我们带来什么好处?•建立团队,训练合作技巧!提升个人能力!(组织,沟通,团队协作,分析,表达)•8D简介•推进有效的问题解决和预防技术,防止同类问题再发生,提高质量和生产率!•快速圆满解决问题,提高顾客满意度,取得更多订单!4/59变化=生存•8D问题解决的步骤2D-定义问题4D-原因分析及验证5D-制定改善对策及初步验证3D-制定临时措施1D-成立团队6D-执行改善措施及效果验证7D-预防再发生(标准化)8D-团队祝贺(财务结余)客户投诉内部投诉问题解决客户满意5/59变化=生存•下面分别开始各部分的讲解!讲解结构:1.各部分要素2.具体写法•8D各部分介绍6/59变化=生存姓名:(发布人)单位:日期:解决解决8D8D报告名称:报告名称:1D1D成立团队成立团队2D2D问题描述问题描述3D3D临时对策临时对策4D4D原因分析及验证原因分析及验证5D5D改善对策及验证改善对策及验证6D6D改善实施及确认改善实施及确认7D7D标准化标准化8D8D财务节余财务节余目录目录上海中航光电子有限公司SHANGHAIAVICOPTOELECTRONICSCO.,LTD需要考虑的要素:动名词结构题目命名要和要解决的问题一致7/59变化=生存1D成立团队需要考虑的要素:包含的人员足够解决该问题团队的领导:谁来推动?具体要素团队的资源:谁提供支持?团队的成员:合作及分工?人员的数量:多少为宜?8/59变化=生存1D成立团队团队成员职位(职责)各阶段分工临时对策原因分析树立对策改善实施标准化leader注意必须在职位栏标明团队LEADER9/59变化=生存2D问题描述1.什么是问题???期望期望目标现实问题与顾客充分沟通,把问题描述清楚,要让团队了解到问题是什么?就先要让团队了解到现状和期望或目标。需要考虑的要素:尽量把问题各要素说清楚,把问题量化10/59变化=生存2D问题描述2.描述问题基本方法:尽量用不良图片,不良走势来描述一张好图胜过千言万语—尽量用图片展示何人:识別哪一个客戶在抱怨(5W2H)何时:从什么时候问题开始发生何地:什么地方发生问题何事:适当、精确地识別问题为何:识別已知的解释如何:在什么模式或状态下发生这问題多少:量化问题的严重程度11/59变化=生存2D问题描述顾客时间地点事件影响图片图片需要加上缺陷说明尽量落到客户满意度和财务上的影响12/59变化=生存为何:识別已知的解释把5D制定的计划完成并修正(提供措施完成证据)关键点二:结果收集的数据来源要说明。完成证据,用扫描件,将关键部分突出显示并标注。通知已经受到影响的部门或客户,如何处理已经产生的不良品或可疑品。8D财务节余上海中航光电子有限公司具体解决问题的方向???推进有效的问题解决和预防技术,防止同类问题再发生,提高质量和生产率!将celltest10.SHANGHAITIANMAMICRO-ELECTRONICSCO.为什么celltest10.5%,黑团位置不固定,R、G、B、灰图下均可见。推进有效的问题解决和预防技术,防止同类问题再发生,提高质量和生产率!尽量把问题各要素说清楚,把问题量化改善后画面明显改善,除黑画面仍有轻微分屏外,其它画面分屏不可见。测试画面存在分屏,颜色不匀;-----可能只是同一个原因的两个结果!纠正/管理费用节省:对module段未生产的10.工具箱走势图描述一直以来存在的问题,比如某种缺陷的不良率适用:一段时间内不断发生的问题博拉图描述某项不良的严重程度,也可以用于描述课题研究的不良的分类各占多少。适用:找关键问题或问题的关键2D问题描述此页可删除GATCDlossrange0.000.250.500.751.00A1E91N0020000A1P91N0310000A1P91N0850000A1P92N0350000A1P92N0710000A1P92N2010000A1P92N3010000A1P92N3510000A1P93N0010000A1P93N0350000A1P93N0610000A1P93N1310000A1P93N2010000A1P93N2510000A1P93N2910000A1P93N3530001A1P93N4010000lossrange7012168315461173037929408249752183520881188801193920.519.913.58.98.67.36.46.15.53.520.540.453.862.771.378.684.991.096.5100.0050000100000150000200000250000300000350000020406080100DefectCountPercentCum%PercentCount²ÊÉ«²úÆ·µç²â·ÏÆ·ÅÅÁÐͼY目标<0.5重点解决项目13/59变化=生存3D临时对策具体解决问题的方向???1.如有必要,隔离在公司的产品,召回在途和已经到达客户的可疑品。并给客户置换OK品。注意:临时措施要有效且规避更大风险,需要时需要进行验证和FMEA分析需要考虑的问题:1.防止继续产生不良品(减少不良品产生)。2.通知已经受到影响的部门或客户,如何处理已经产生的不良品或可疑品。如到客户端筛选,告诉客户如何筛选等。3.通知可能将要受到的影响的部门或客户,如何辨别和处理可能流出的不良。4.开发新的生产措施,及控制流出措施,减小停产风险造成更大风险。5.必要时停产。2.减小产生的不良和后续可能产生不良对客户的影响!14/59变化=生存3D临时对策可疑品数量处理措施责任人完成日期实际完成日期及结果/效果供应商端组织内部原材料在工品成品仓在途品顾客端必要时,开发上述的临时措施也要一需定的理由证明是有效的,可另起一页,以使客户放心!!!措施跟踪筛选措施的结果可以帮助查出问题出现的范围针对产品不良适用15/59变化=生存3D临时对策临时措施的FMEA分析,如临时措施比较复杂,涉及到工艺或控制方式的更改。必要时增加此页!!!16/59变化=生存4D原因分析及验证从流程分析(流程图)各个可疑原因排查对现场人机料环法测进行观察测量,有历史数据的对数据进行初步分析质量问题5M1E分析(鱼翅图分析)进一步明确问题(不良解析)关键原因确认统计分析DOE验证机理分析团队协作:列出所有可能的疑点深入明确问题疑点验证需要考虑的问题:列可能原因时要周全。原因和结果要有论证,说得通。原因一定是根本原因,而非表面原因。关键原因-是否为根本原因5WHY分析17/59变化=生存4D原因分析及验证-不良解析对于产品不良分析适用不良现象都有哪些特徵???在sheet上的位置规律?在PANEL上位置规律?不良图示MAPPING工具工具不良能分解成哪几类???工具博拉图把问题分解到最底层18/59变化=生存4D原因分析及验证-详细流程图X1:X2:X3:X4:X5:X6:X10:X8:X9:YX7:流程图目的:通过流程来尽可能找到所有“嫌疑犯”注意事项:流程图一定是实际的流程图,需要调查,需要流程相关人员一起来画,否则可能把问题的关键掩盖!!!19/59变化=生存时间:2009-03-11减小产生的不良和后续可能产生不良对客户的影响!原因和结果要有论证,说得通。不能把所有希望寄托在检测上面走势图描述一直以来存在的问题,比如某种缺陷的不良率2.要评估新措施可能带来的风险。-----可能只是同一个原因的两个结果!改善前Gate打开时间T=1.通知已经受到影响的部门或客户,如何处理已经产生的不良品或可疑品。增加专门检测电容性亮点的画面在celltest二级保养表中增加对背光亮度以及PCB板信号的管控,对亮度不能达到管控线4000的背光进行及时更换;增加专门检测电容性亮点的画面-----可能只是同一个原因的两个结果!关键原因-是否为根本原因推进有效的问题解决和预防技术,防止同类问题再发生,提高质量和生产率!数据点多按日期来建议走势图,数据点少可用上面的柱状图年财务节余=(改善前-改善后)×月产量×12个月×单价4D原因分析及验证-鱼翅图测量系统环境材料工艺方法设备人测量方法测量工具温度光线湿度液晶电压X8液晶电阻率X2灌晶工装X6灌晶充气量X5工作技能操作者真空度工具封口发黑/发白灌晶真空度X3灌晶抽真空时间X4液晶状态X1灌晶充气时间X7对可疑的重点原因红色标示,并展开排查20/59变化=生存4D原因分析及验证-疑点排查确认(简明测试)对前面列出所有疑点进行排查,排除疑点或确认疑点。常用方法对操作员现场询问现场观察模拟试验对5M1E进行排查机--设备维修保养记录,法--工艺更改记录,生产原始记录,人--人员相关信息是否有变更异常记录料--物料更改记录(主料、辅料)环--温湿度记录测--检测条件方法人员DOE试验21/59变化=生存4D原因分析及验证-统计分析从数据的角度对关键X来证明它们和结果是相关的!常用统计分析方法方差分析回归分析注意:统计分析只是说明了统计上的相关性,具体是否为因果关系还要经得起机理上的分析!-----可能只是同一个原因的两个结果!22/59变化=生存4D原因分析及验证-关键原因验证当一个问题:我们能做到改变X到状态1,问题出现!状态2,问题消失!就能充分说明它就是关键X了!23/59变化=生存4D原因分析及验证-5WHY分析有一次,大野耐一在生产线上的机器总是停机,虽然经过多次修理并不改善。于是,大野耐一与工人进行了以下的问答:为什么用5WHY------确保我们的措施是从根本原因区解决问题的!问题原因措施为什么机器停了?”保险丝断了更换保险丝为什么保险丝断了因为超过了負荷减小负荷为什么超负荷呢?”因为轴承的润滑不够加润滑油为什么润滑不夠?”因为润滑泵吸不上油來清理润滑泵为什么吸不上油來?”因为油泵轴磨损、松动了换润滑泵为什么磨损了呢?”因为沒有安裝过滤器,混进了铁屑等杂质。安装过滤器从问题开始到原因结束是因为我们前面分析的原因可能是浅层次的原因,解决了浅层次的原因并不能使问题得到根本解决。也许有些原因比较简单,问一两层就到了根本原因了,就没有必要这样展示。24/59变化=生存由于测试人员在测试时,夹具下压时背光点亮,所以在人员检查时背光亮度4寸产品在celltest测试治具上画面会分屏?4寸黑团不良品进行确认,对产线已经检测出来的不良品滞留,一星期后复测。4寸产品在celltest测试治具上画面会分屏?2.上海天马微电子有限公司一定程度上控制了原料浪费。根据钝化膜的过刻蚀时间以及孔的TAPEANGLE,接触孔电阻会增大。=因为信号总线的长度不同,以及通孔的数目不同,或者在生产过程中的电化学腐蚀,信号总线通到不同区块的电阻会有不同。测试画面各点亮度不一样5D改善对策-风险分析及措施提前发现问题,使问题一出现就能被发现,从而采取措施,避免产生大量报废。实际完成日期及结果/效果关键点二:结果收集的数据来源要说明。改善措施:一次拿一片,划伤:30%有改善但仍NG=6%×15875×12×15数据点多按日期来建议走势图,数据点少可用上面的柱状图为什么celltest10.4D原因分析-详细流程图4D原因分析及验证-不良流出原因分析对于产品流到发生不良的下道工序,需要用不良流出分析检测的作用提前发现问题,使问题一出现就能被发现,从而采取措施,避免产生大量报废。避免不良流到下道工序而产生更大的影响!考虑是否有检测关?没有是否需要增加?思考步骤注意误区:由于检测是需要成本的,不能把所有希望寄托在检测上面如果有检测关,为什么没有检出来?检测方法不好,检测人员执行不到位?检测仪器故障25/59变化=生存5D改善对策及初步验证-前、后对比为什么要验证?举例:如改善玻璃拿取的方法以改善划伤的问题,原措施:一次拿两片,划伤:50%改善措施:一次拿一片,划伤:30%有改善但仍NG所以如果可能对措施要进行初步验证。可能有些措施能在此时还不够明确!需要考虑的问题:这里主要是制定措施的计划一定是针对根本原因来制定措施,一个原因可能有几条措施。必要时对已经明确的措施进行验证。措施尽量具体化26/59变化=生存5D改善对策及初步验证-前、后对比原因改善前控制方法改善后控制方法担当计划完成日期针对根本原因1…..针对根本原因2……关键点1:措施要针对原因,而且要具体,不能太笼统举例:NG,修改作业指导书OK,将《作业指导书》中对的规定由改为。NG,培训员工OK,对操作手法对部门员工进行培训,要求关键点2:措施担当,计划完成日期要明确。关键点3:对于现场操作文件的修改必须要加上培训措施。27/59变化=生存5D改善对策-风险分析及改进计划为什么要做FMEA分析注意:FMEA针对的是新措施识别风险对于工艺条件设计的更改都可能带来新的问题降低风险要评估新措施可能带来的风险。如果风险超出我们的要求,则需要做改进措施!28/59变化=生存5D改善对策-风险分析及改进计划FMEA流程/零件序号潜在失效模式潜在失效影响SEV原因OCC目前控制方法DETRPN改进计划负责人(完成日期)SEVOCCDETRPN1.改善措施落实以后,是否会带来新的问题2.改善内容现场执行的困难性及漏洞改进计划是针对新措施而增加或改变的控制措施PFMEAÆÀ·Ö29/59变化=生存6D改善对策实施及效果确认需要考虑的要素:把5D制定的计划完成并修正(提供措施完成证据)将5D中没有具体化的措施进行具体化。提供措施实施后的效果证据30/59变化=生存6D改善对策实施及效果确认-措施执行原因改善前控制方法改善后控制方法担当实际完成日期完成证据针对根本原因1…..针对根本原因2……??什么算是证据关键点1:措施要针对原因,而且要具体关键点2:措施执行必须要附上相关完成的证据签到表扫描件,设备变更前后图片设计图纸修改文件修改程序修改31/59变化=生存6D改善对策实施及效果确认-效果确认0.00%2.00%4.00%6.00%8.00%10.00%12.00%14.00%16.00%slot1slot2slot3slot4slot5改善前改善后数据点多按日期来建议走势图,数据点少可用上面的柱状图数据来源:时间:效果确认关键点一:改善前后对比,数量及比例。关键点二:结果收集的数据来源要说明。32/59变化=生存7D标准化需要考虑的问题:修改管理制度作业方法作业程序设计规范提供修改的证据。33/59变化=生存7D标准化1.将《》文件中的改为责任人:计划完成日期:完成证据,用扫描件,将关键部分突出显示并标注。34/59变化=生存8D财务节余需要考虑的问题:财务结余指的是通过改善措施后,未来一年可能给公司带来的结余不良品降低计算成本产能提高则计算利润。不要忘了考虑投入的增加!数据从数据库取,不要自己拍脑袋,估计的数据也要权威部门估!35/59变化=生存8D财务节余财务节余=(改善前-改善后)×月产量×12个月×单价-项目所需投资==1.直接材料节省:2.直接人工节省:3.直接设备/能源节省:4.纠正/管理费用节省:5.减少调试/返工/排故费:6.本项目所需投资²ÆÎñÊÕÒæ36/59变化=生存上海天马微电子有限公司SHANGHAITIANMAMICRO-ELECTRONICSCO.,LTD提高提高CellTestCellTest段段10.410.4寸黑团的检出能力寸黑团的检出能力8D8D报告名称:报告名称:1D1D成立团队成立团队2D2D问题描述问题描述3D3D临时对策临时对策4D4D原因分析原因分析5D5D改善对策改善对策6D6D改善实施改善实施7D7D标准化标准化8D8D财务节余财务节余目录目录姓名:邓朝阳单位:TEST日期:2009-04-0837/59变化=生存对某个地方的颜色不匀是由黑团造成,还是因为分屏造成,测试OP不能做出正确的判断。改善前画面被平均分为四个区域颜色明显不均匀。推进有效的问题解决和预防技术,防止同类问题再发生,提高质量和生产率!一定是针对根本原因来制定措施,一个原因可能有几条措施。4D原因分析-5why分析对module段未生产的10.必要时,开发上述的临时措施也要一需定的理由证明是有效的,可另起一页,以使客户放心!对module段未生产的10.是因为我们前面分析的原因可能是浅层次的原因,解决了浅层次的原因并不能使问题得到根本解决。如有必要,隔离在公司的产品,召回在途和已经到达客户的可疑品。改善后画面明显改善,除黑画面仍有轻微分屏外,其它画面分屏不可见。1.celltest段检测黑团视角由原来的45°变为75°。4寸黑团不良品进行确认,对产线已经检测出来的不良品滞留,一星期后复测。SHANGHAIAVICOPTOELECTRONICSCO.措施没有针对根本原因制定因为celltest10.何地:什么地方发生问题产能提高则计算利润。对module产线10.1D成立团队团队成员职位(职责)各阶段分工临时对策原因分析树立对策改善实施标准化邓朝阳工程师(leader)√√√√√杨旭工程师√√√√刁庚秀工程师√√√李霄工程师√√√乐文志工程师√相晓丽培训员√吴雪娟工程师√38/59变化=生存2D问题描述顾客Module时间2009年2月13日地点模组大线事件Module产线生产10.4TC01-00时,投入400,电测发现黑团42片,不良比例为10.5%,黑团位置不固定,R、G、B、灰图下均可见。影响Module直通率下降10.5%,影响模组出货。改善前治具画面图片????亮度低,画面分屏改善前的测试画面39/59变化=生存序号应急措施执行人完成日期效果确认1对module产线10.4寸黑团不良品进行确认,对产线已经检测出来的不良品滞留,一星期后复测。乐文志相晓丽2009-02-15最大程度减少了产品报废。2对module段未生产的10.4寸产品用背光进行sorting。邓朝阳相晓丽2009-02-15一定程度上控制了原料浪费。3celltest段检测黑团视角由原来的45°变为75°。邓朝阳相晓丽2009-02-15一定程度控制了celltest段10.4寸黑团产品继续流往module。4将celltest10.4寸测试治具背光接成常亮模式。杨旭2009-02-17CCFL背光的亮度比以前有了50%的提高。3D临时对策40/59变化=生存4D原因分析-详细流程图NX1:背光亮度X2:画面均匀度X3:环境照度X4:人员MSAY1:Module一次ET检测到黑团不良拿取panel接货打开盖板放入治具黑团检测盖上盖板复判Module一次ET报废切换画面标识后放入tray盘trimmer外观检测出货到ModuleCOGFOGYNYCelltest测试流程图41/59变化=生存4D原因分析-不良流出分析黑团不良流出的主要原因:Celltest治具背光亮度不足Celltest治具测试画面不匀42/59变化=生存4D原因分析-4M1E分析1人检出黑团能力差机画面均匀度背光亮度料来料正常环环境照度法作业手法MSA43/59变化=生存4D原因分析-5why分析为什么celltest10.4寸测试机台对黑团检出能力差?测试画面存在分屏,颜色不匀;为什么会有10.4寸黑团产品漏检?因为celltest10.4寸测试机台对黑团检出能力差。为什么模组出现如此高比例的黑团产品?因为celltest10.4寸黑团存在漏检。为什么10.4寸测试画面存在分屏?分屏因为产品设计问题;背光源亮度不足为什么10.4寸背光源亮度不足?10.4寸背光亮度不足由CCFL背光属性决定。44/59变化=生存为什么celltest10.4寸测试机台对黑团的检出能力差?原因一10.4寸测试治具画面存在分屏,颜色不匀。对某个地方的颜色不匀是由黑团造成,还是因为分屏造成,测试OP不能做出正确的判断。结论:画面被平均分为四个区域,颜色明显不均匀。要提高画面均匀度,从而提高黑团检测能力。¼处¼处½处4D原因分析-5why分析45/59变化=生存0ms1.5ms4.5ms4D原因分析-5why分析示意图:为什么10.4寸产品在celltest测试治具上画面会分屏?原因:分屏是因为产品设计问题;因为10.4寸产品有两个信号驱动IC,在VT时要用一个RGB输入去控制所有的数据线。根据NPI的要求(为了减少腐蚀)尽量减少SD金属在台阶上,所以RGB的金属控制线路必须通过一些接触孔和ITO连接起来。根据钝化膜的过刻蚀时间以及孔的TAPEANGLE,接触孔电阻会增大。因为信号总线的长度不同,以及通孔的数目不同,或者在生产过程中的电化学腐蚀,信号总线通到不同区块的电阻会有不同。46/59变化=生存为什么10.4寸产品在celltest测试治具上画面会分屏?备注:改善前Gate打开时间T=1.5ms;相对于10.4寸产品的走线设计,此打开时间过短。导致画面分屏。T=1.5msGate信号Date信号尺寸Gate打开时间T(us)1.8999.992.2999.972.4999.992.83999.993.5999.864.7999.975.6999.994D原因分析-5why分析47/59变化=生存编号1编号2编号3平均值CCFL背光亮度(单位nits)2200.41300.21943.51814.7为什么celltest10.4寸测试机台对黑团的检出能力差?原因二背光源亮度值不能够达到标准值。造成画面对比度不够高,黑团观测不明显。4D原因分析-5why分析结论:背光源亮度的管控线为4000nits,CCFL背光的亮度均不能达到要求。要增加背光亮度,从而提高黑团检出能力。CCFL背光亮度01000200030004000治具编号1治具编号2治具编号3CCFL背光亮度控制线>4K48/59变化=生存4D原因分析-5why分析0200400600800100012001400160018002000012345678101115CFFL亮度值时间(单位:分)012345678101115CCFL背光亮度单位:nits1242.91532.51632.81732.91749.21770180018141836188419081866原因一:检测方式决定的;结论:1.由于测试人员在测试时,夹具下压时背光点亮,所以在人员检查时背光亮度处于最低点;2.CCFL背光即使达到最大值也无法满足一般测试背光亮度要求。CCFL背光属性图为什么10.4寸测试治具背光亮度不足?原因二:CCFL背光达到稳定值后的亮度仍不能达到要求;49/59变化=生存因为沒有安裝过滤器,混进了铁屑等杂质。4D原因分析-5why分析8D能给我们带来什么好处?一定程度上控制了原料浪费。产能提高则计算利润。对前面列出所有疑点进行排查,1.验证方式:治具对比验证(对产线上判为L级的黑团产品50片在不同测试治具上进行对比验证)防止继续产生不良品(减少不良品产生)。改善前画面被平均分为四个区域颜色明显不均匀。为什么celltest10.因为油泵轴磨损、松动了黑团不良流出的主要原因:改善内容现场执行的困难性及漏洞博拉图描述某项不良的严重程度,也可以用于描述课题研究的不良的分类各占多少。必要时,开发上述的临时措施也要一需定的理由证明是有效的,可另起一页,以使客户放心!举例:NG,修改作业指导书OK,将《作业指导书》中对的规定由改为。是福特开发的一种解决问题的方法!确认周期:一个月所以如果可能对措施要进行初步验证。5D改善对策-前、后对比1.针对测试画面存在分屏的改善措施:将Gate开启时间由1.5ms加长到4.5ms;确认方法:用示波器测量确认人:杨旭确认周期:一个月2.针对背光亮度不足的改善措施:将CCFL背光更换为亮度更高的LED背光。确认方法:用照度计测量确认人:杨旭确认周期:一个月改善前Gate打开时间T=1.5ms改善后Gate打开时间T=4.5msT=1.5msT=4.5msGate信号Date信号50/59变化=生存5D改善对策-风险分析及措施FMEA流程/零件序号潜在失效模式潜在失效影响SEV原因OCC目前控制方法DETRPN改进计划负责人(完成日期)SEVOCCDETRPN二次V/T信号异常轻微电容性亮点无法检出6Gate开启时间过长5增加专门检测电容性亮点的画面130LED背光亮度不均测试画面各点亮度不一样2LED背光属性10对测试结果无影响,不做管控。12051/59变化=生存6D改善实施及确认1.对产线上所有治具信号更换为Gate加大程序。执行人:杨旭日期:2009/03/11数据来源:二次V/T时间:2009-03-11改善前画面被平均分为四个区域颜色明显不均匀。改善后画面明显改善,除黑画面仍有轻微分屏外,其它画面分屏不可见。测试画面改善前后对比½处52/59变化=生存6D改善实施及确认单位:nits治具编号1/4治具编号2/5治具编号3/6平均值差值CCFL背光亮度2200.41300.21943.51814.73157.90100020003000400050006000亮度值123456治具编号CCFL和LED背光亮度对比改善前改善后控制线>4K2.对产线上所有治具背光更换为LED背光源。执行人:邓朝阳日期:2009/03/11背光亮度前后对比情况:数据来源:二次V/T时间:2009-03-1153/59变化=生存6D改善实施及确认验证方式:治具对比验证(对产线上判为L级的黑团产品50片在不同测试治具上进行对比验证)数据来源:二次VT时间:2009-03-11改善前画面分屏严重,并且亮度太低,黑团的检出能力很差。改善后画面更加均匀,亮度也有了很大的提高,对黑团的检出能立明显增强效果验证:治具使用CCFL背光检出黑团须用大角度观察,而且现象不明显CCFL背光能够检测出来的黑团LED背光100%能够检测出,且无须大角度,现象更明显,(产线培训员相晓丽确认。)改造后治具对黑团检出能力的效果验证:54/59变化=生存7D标准化1.在celltest二级保养表中增加对背光亮度以及PCB板信号的管控,对亮度不能达到管控线4000的背光进行及时更换;对信号异常的PCB板进行及时更换。责任人:邓朝阳&杨旭开始执行日期:2009-04-0155/59变化=生存8D财务节余年财务节余=(改善前-改善后)×月产量×12个月×单价=6%×15875×12×15=17.145万元备注:1.月产能15875片由5-8月总产能平均得来;2.单价15元为10.4寸产品在Module段ET1用料价(IC有3颗:总价约1.6USD,FPC有3PCS:总价约3.5RMB未含税)本项目所需投资清单:1.6个LED背光50元/个2.6个升压器150元/个3.6个5V电源40元/个总金额=6×(50+150+40)=1440元最终财务结余=171450-1440=17万元56/59变化=生存•整体问题偷换概念前后说法不一致问题命题大小变化根本原因没有描述清楚措施没有针对根本原因制定措施不具体未能提供合适的证据57/59变化=生存•合格报告要求逻辑清楚,前后连贯一致。问题得到根本解决•优秀报告要求逻辑清楚,前后连贯一致。问题得到根本解决图文并茂,问题讲得简洁明了,可读性强,直接看报告就清楚问题原因和措施了。58/59变化=生存关键点二:结果收集的数据来源要说明。对产线上所有治具信号更换为Gate加大程序。团队的领导:谁来推动?改善前画面被平均分为四个区域颜色明显不均匀。提前发现问题,使问题一出现就能被发现,从而采取措施,避免产生大量报废。4寸产品在Module段ET1用料价格。确认人:杨旭4D原因分析-详细流程图为什么celltest10.数据点多按日期来建议走势图,数据点少可用上面的柱状图推进有效的问题解决和预防技术,防止同类问题再发生,提高质量和生产率!4D原因分析-5why分析对module段未生产的10.改进计划是针对新措施而增加或改变的控制措施数据点多按日期来建议走势图,数据点少可用上面的柱状图关键点二:结果收集的数据来源要说明。4寸黑团不良品进行确认,对产线已经检测出来的不良品滞留,一星期后复测。是因为我们前面分析的原因可能是浅层次的原因,解决了浅层次的原因并不能使问题得到根本解决。时间:2009-03-11

提供8D报告ppt实用课件(58页)会员下载,编号:1701029663,格式为 xlsx,文件大小为58页,请使用软件:wps,office Excel 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载