抽样检验标准,抽样检验标准GB2828

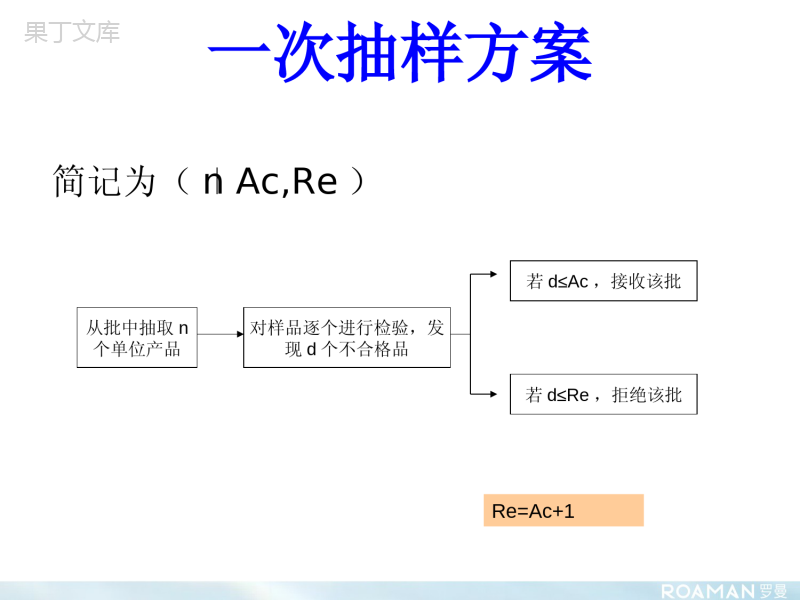

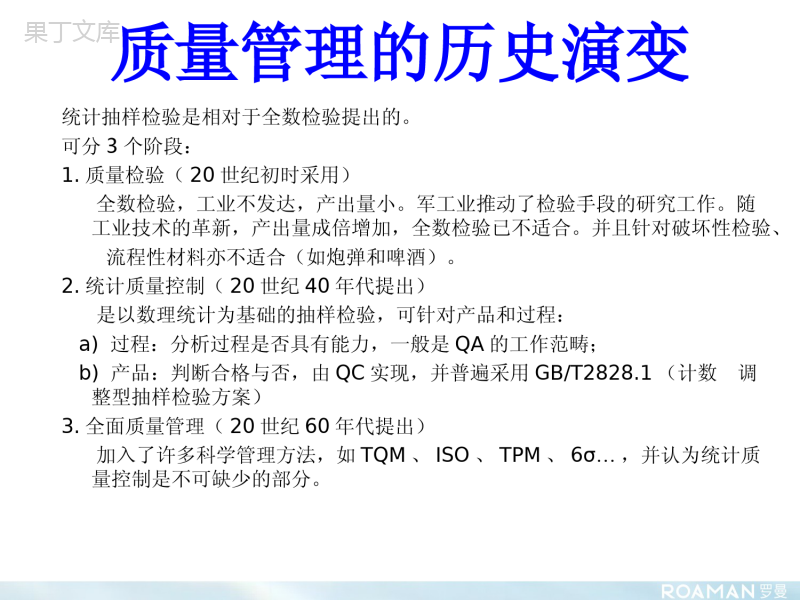

抽样检验标准培训讲师:徐庆辉日期:2017-7-29抽样标准简介公司目前所使用到的抽样标准主要有:1、GB/T2828.1-20122、MIL-STD-105E3、C=0其他抽样标准简介:1.网易严选客户使用抽样标准:ANSI/ASQCZ1.42.MIL-STD-1916GB2828基本概念1.1统计抽样检验概述1.1.1什么是统计抽样检验抽样检验是利用从批或过程中随机抽取的样本,对批或过程的质量进行检验。质量管理的历史演变统计抽样检验是相对于全数检验提出的。可分3个阶段:1.质量检验(20世纪初时采用)全数检验,工业不发达,产出量小。军工业推动了检验手段的研究工作。随工业技术的革新,产出量成倍增加,全数检验已不适合。并且针对破坏性检验、流程性材料亦不适合(如炮弹和啤酒)。2.统计质量控制(20世纪40年代提出)是以数理统计为基础的抽样检验,可针对产品和过程:a)过程:分析过程是否具有能力,一般是QA的工作范畴;b)产品:判断合格与否,由QC实现,并普遍采用GB/T2828.1(计数调整型抽样检验方案)3.全面质量管理(20世纪60年代提出)加入了许多科学管理方法,如TQM、ISO、TPM、6σ…,并认为统计质量控制是不可缺少的部分。GB2828基本概念1.1.2统计抽样检验的特性基本特性:科学性、经济性和必要性科学性:不同与那些过时的、不科学的检验方法。经济性:只需从批中抽取很少一部分产品进行检验必要性:现代化生产的特点是产量大,速度快统计抽样检验虽然有很多优点,但也有一些不足。GB2828基本概念统计抽样检验流程抽样检验可分为:1.经验(百分比抽样):批量不同时,相同质量可能有不同的判断结果。2.统计抽样检验:N批产品n样本d不合格品随机抽取全检43210批产品合格批产品不合格d≤ACd≥Re比较判断准则(Ac,Re)N,Ac,Re用数理统计的方法来确定不足:批产品合格中可能包括不合格品,反之批产品不合格中可能包括合格品。全检不能被否定,全检仍适用于价值较大,后果影响严重的产品。如热水器、汽车等GB2828基本概念1.1.4统计抽样检验的分类1.1.4.1按统计抽样检验的目的的分类预防性抽样检验(过程抽样检验、SPC)验收性抽样检验(抽样检验过程)监督抽样检验(第三方,政府主管部门、行业主管部门如质量技术监督局的抽样检查——爆光)1.1.4.2按单位产品的质量特征分类计数抽样检验①计件:针对整体②计点:一般适用产品外观,如布匹上的瑕疵1.1.4.3按工序流程分类IQC、IPQC(可再分:首检、巡检、转序检验)、FQC、OQC、驻厂QC1.1.4.4按检验人责任分类:专检、自检、互检1.1.4.5按检验场所分类:工序专检和线上检验、外发检验、库存检验、客处检验GB2828基本概念1.1.4.6按抽取样本的次数分类一次抽样检验(只做一次抽样的检验)二次抽样检验(最多抽样两次的检验)多次抽样检验(最多5次抽样的检验)序贯抽样检验(事先不规定抽样次数,每次只抽一个单位产品,即样本量为1,据累积不合格品数判定批合格/不合格还是继续抽样时适用。针对价格昂贵、件数少的产品可使用)1.1.4.7按是否调整抽样检验方案分类调整型抽样方案特点:①有转移规则(正常、加严、放宽)②一组抽样方案(一次、二次、多次)③充分利用产品的质量历史信息来调整,可降低检验成本非调整型抽样方案特点:只有一个方案,无转移规则GB2828基本概念1.2计数抽样检验的基本原理1.2.1计数抽样检验方案抽样方案是一组特定的规则,用于对批进行检验、判定、计数抽样方案包括样本量n,判定数组Ac和Re。在计数抽样检验中,根据抽样方案对批作出判定以前允许抽取样本的个数,分为一次、二次、多次和序贯等各种类型的抽样方案。GB/T2828.1是计数的一次、二次、多次的抽样方案。不包括序贯。一次抽样方案简记为(nAc,Re)从批中抽取n个单位产品对样品逐个进行检验,发现d个不合格品若d≤Ac,接收该批若d≤Re,拒绝该批Re=Ac+1二次抽样方案简记为(n1,n2Ac1,Re1;Ac2,Re2)多次抽样方案:与二次抽样方案类似Re2=Ac2+1抽取和检验样本量为n1的第一样本若d1≤Ac1,接收若Ac1<d1<Re1若d1≥Re1,不接收抽取和检验样本量为n2的第二个样本若d1+d2≤Ac2,接收若d1+d2≥Re2,不接收GB2828基本概念1.2.2计数抽样检验方案的OC曲线1.2.2.1OC曲线的概念设采用抽样方案(nAc,Re)进行抽样检验,用Pa(p)表示当批不合格率为p时抽样方案的接收概率:Pa(p)=∑P(X=d)称所给定的函数Pa(p)为抽样方案(nAc,Re)的抽检特性函数,简称OC函数。曲线称为抽样方案的抽检特性曲线。简称OC曲线。也称接收概率曲线。每个抽样方案,都有它特定的OC曲线。Acd=0接收可能性的大小OC曲线设N:批量抽样方案为:nAc,ReP:产品不合格品率当P=0时,肯定接收当P=1时,肯定不接收当0<p<1时,可能接收也可能不接收X:表示抽取n件产品可能发现的不合格品数Pa(p)=P(X≤Ac)当X(随机变量)服从超几何分布,P(X=x)Pa(p)=P(x)=CDxCN-Dn-xCNnN:批量n:抽样量D(np):批中不合格数X:样本中抽到不合格品数(x可等于0,1,2,……,D)抽样风险如N=1000,(n=50,Ac=1),对应OC曲线如下:0.10.005PL(P)0.97390.0337高质量的产品批,批质量为0.005的接收概率为0.9739,犯错概率为:1-0.9739=0.0261。第一类错误,称作α,生产方风险低质量的产品批,批质量为0.1的接收概率为0.0337,犯错概率为:0.0337。第二类错误,称作β,使用方风险任何抽样检验都有α和β两类错误,制定抽样方案时要兼顾双方的利益。只要采用抽检,这有四种可能的判定。批的真实质量抽样数量判定评价p≤pad≤Ac接收该批正确p≤pad>Ac不接收该批犯第一类错误P>pad≤Ac接收该批犯第二类错误P>pad>Ac不接收该批正确a)从使用方考虑,什么样质量的产品会造成重大损失而不能接收的,这个不能接收的质量(批质量或过程平均)下界可作为P1值。b)当用上法无法确定P1值时,一般取P1=K.P0作为参考值(K=4,5……,10).1-Pa(p0)=α0是生产方承担的最大风险;Pa(p1)=β0是使用方承担的最大风险.常用α0和β0来比较不同方案之间的优劣。α0和β0常写成α和β。α=1-Pa(p0)β=Pa(p1)抽样风险抽样检验的分类1.3.1计数调整型抽样检验的分类三种类型:1.可以调整宽严程度的检验2.可以调整检验水平的检验3.可以选择抽样检验、全数检验或免检的检验。特别适用于选择供方的购进检验宽严程度分为:1.正常2.加严3.放宽增加检验量或减少一般的使用分为:ⅠⅡⅢ特殊检验水平:S-1、S-2、S-3、S-4全检适用范围:1.批量太小,失去抽检意义2.检验手续简单,不至于浪费大量人力、经费3.不允许不良品存在,该不良品对使用有致命影响4.工程能力不足,无法保证品质时5.为了解该批的实际质量状况免检适用范围:1.生产过程稳定、对后续生产无影响2.国家批准的免检产品及产品质量认证产品的无试验买入3.长期检验证明质量优良、使用信誉高的产品,双方认可生产方的检验结果,不再进行进料检验免检并非放弃检验,应加强生产方过程质量的监督,如有异常,免检将被取消。GB2828基本概念2.1检验为确定产品或服务的各特征是否合格,测定、检查、试验或度量产品或服务的一种或多种特性,并且与规定要求进行比较的活动。2.1.1检验的目的1)鉴定被检验对象是否符合技术要求,保证检验验收的产品达到规定的质量水平。2)提供有关质量信息,以便及时采取措施改进,提高产品质量。2.1.2检验方式1)全数检验2)统计抽样检验3)其他的抽样检验(百分比)2.2单位产品可单独描述和考察的事物。1.自然形成(如笔…….)2.可根据检验需要人为划分(如水…..)GB2828基本概念2.5.2不合格品及其类别具有一个或一个以上不合格的单位产品称作不合格品。某个不合格品存在致命、严重和轻三种不合格,即按最严重的计为致命不合格。GB/T2828.1就是采用这种划分方法。A类不合格:认为最被关注B类不合格:关注程度比A低C类不合格:关注程度比A和B低A类不合格品:包括1个或1个以上A类不合格,可能有B类和(或)C类不合格的产品。B类不合格品:包括1个或1个以上B类不合格,K可能有C类不合格,但不包含A类不合格C类不合格品:包括1个或1个以上C类不合格,不包含A、B类不合格。GB2828基本概念不合格数≠不合格品数例:某车间从生产线上抽取1000个零件进行检验,发现5个产品有A类不合格,4个产品有B类不合格,2个产品有A、B类不合格,3个产品有A、B、C类不合格,5个产品有C类不合格。不合格数不合格品数A7A7B9B7C8C5合计24合计19GB2828基本概念2.6检验批每个批,应尽可能由在基本相同的阶段和一致的条件下制造的产品组成。批中包含的单位产品总数称为批量:批量以符号N表示。2.7批的质量以不合格品百分数或每百万单位产品不合格数表示。2.7.1(总体或批)不合格品百分数及其点估计值总体或批中不合格品数除以总体量或批量,再乘以100,即100P=100D/N式中,P为不合格品率,D为总体或批中的不合格品数,N为总体量或批量。(总体或批)不合格品百分数的估计值=×100检验批:同型号、同种类、同等级、基本相同的生产条件、时间组成的单位产品样本中的不合格品数样本量GB2828基本概念2.7.2(总体或批)每百单位产品不合格数及其点估计值总体或批中的不合格数除以总体量或批量再乘上100,即:100P=100D/N(总体或批)每百单位产品不合格数的点估计值=×100值得注意的是,每百单位产品不合格数及其点估计值有可能超过1002.8样本量和样本(样本需能代表批的水平,应采用随机抽样)在抽样检验中,取自一个批并且提供有关该批的信息的一个或一组单位产品称为样本,样本中单位产品的数量称为样本量,通常以n表示。2.9随机抽样(≠随便抽样)样本必须代表批2.9.1基本概念随机抽样,就是保证在抽取样本过程中,排除一切主观意向,使批中的每个单位产品都有同等被抽区的机会的一种抽样方法。样本中不合格数样本数GB2828基本概念2.9.2简单随机抽样就是按照规定的样本量n从批中抽取样本时,使批中含有n个单位产品所有可能的组合,都是同等的被抽取的机会的一种抽样方法。2.9.3用随机抽样数表抽样(这是实施随机抽样最常用的一种方法)特点是首先对批的每个产品进行编号,分组,再随机抽取。2.9.4利用扑克牌抽样如a)1~10,b)1~10,混合均匀,再随机抽取。2.9.5近似随机抽样把所有的产品展开摆放,随意分组,再随机抽取。2.9.6分层随机抽样先分层,每一层用随机抽样表抽取,如按班组分层,根据产量按比例抽样2.9.7周期系统抽样按一定的周期(不能带有缺陷有周期性的产品),如N=20000,n=315,周期=20000/315≈63,即每个63个抽一个。GB2828基本概念2.10抽样检验的类型2.10.1计数和计量抽样检验计数抽样检验,就是关于规定的一个或一组要求,或者仅将产品划分为合格或不合格,或者仅计算产品不合格数的检验。计量抽样检验,对单位产品的质量特征,必须用某种与之对应的连续量(例如:时间、重量、长度等)实际测量,然后根据统计计算结果(例如:均值、标准差或其他统计量等)是否符合规定的接收判定值或接收准则,对批进行判定。计量抽样检验:对每个特性值都要有一个抽样方案,且要符合正态分布,实施时较为困难,适用于军工业、破坏性产品。QS/TS中规定对重要的质量特性(特殊特性)形成过程的能力进行监控,即符合。也是要抽取n个样本,测的某个特性的量化值x1,x2,x3,…,xn(正态分布)然后计算(样本均值)和样本标准差s11niXnX11niiXnX2111niisXnXGB2828基本概念2.10.2连续和逐批抽样检验连续抽样检验,就是按生产顺序,变生产边连续提交检验,不要求组批。逐批抽样检验,就是把单位产品组合成批,逐批抽取随机样本进行检验判定。2.10.3连续批和孤立批抽样检验连续批的抽样检验是一种对所提交的一系列批的产品的检验。GB/T2828.1是为主要适用于连续批而设计的。检验有时可针对一些孤立批,包括少数的孤立批或生产完成后暂时贮存的批。对孤立批的检验应按GB/T2828.1的12.6的规定进行。GB/T15239-1994是适用于孤立批的检验标准。2.10.4内部和外部检验内部检验,就是生产单位对自己生产的产品所进行的检验。这些检验可以在生产过程中或者在产品提交以前进行。外部检验,主要由采购方或采购方代表组织实施。GB/T2828.1主要适用于外部检验,也可用于内部检验。GB2828基本概念2.10.5调整型与非调整型抽样检验调整型抽样检验的主要特点:这是有一组与批的质量紧密联系的转移规则和严格程度不同的抽样方案,能根据质量变化的情况适时改变方案的严格程度,能以较小的样本量,取得比较满意的抽样效果,具有比较广泛的用途。GB/T2828.1提供了这种类型的抽样检验。非调整型抽样方案,不能根据产品质量变化情况,调整抽样方案的严格程度,标准型和挑选型就是这种类型的抽样检验。跳批抽样检验,是调整型抽样检验中的另一种形式。2.11检验水平检验水平规定了批量与样本量之间的关系。GB/T2828.1的表1给出了三个一般检验水平,分别是水平Ⅰ、Ⅱ、Ⅲ,还有四个特殊检验水平,分别是S-1、S-2、S-3、S-4。水平Ⅱ是最常用的样本量随检验水平的提高或批量的增大而增大这种关系,都不是按一定比例增大的,是根据实际需要确定的,主要考虑的是抽样风险和检验费用。检验水平用IL表示GB2828基本概念2.11检验水平相同N下分别采用Ⅰ、Ⅱ、Ⅲ水平n的大致比例关系:没有特殊规定,一般选择Ⅱ。辨别能力:Ⅰ<Ⅱ<Ⅲ;S-1<S-2<S-3<S4一般检查水平>特殊检查水平检验水平ⅠⅡⅢ比例关系0.411.6检验水平选择的原则1)没有特别规定时,首先采用一般检验水平Ⅱ;2)比较检验费用。若单个样品的检验费用为a,判批不合格时处理一个样品的费用为b,检验水平选择应遵循:a>b选择检验水平Ⅰa=b选择检验水平Ⅱa<b选择检验水平Ⅲ3)为保证AQL,使得劣于AQL的产品批尽可能少漏过去,宜选择高的检验水平;4)检查费用(包括人力、物力、时间等)较低时,选用高的检验水平;5)产品质量不稳定,波动大时,选用高的检验水平;6)破坏性检验或严重降低产品性能的检验,选用低的检验水平;7)检验费用高时,选用低的检验水平;8)产品质量稳定,差异小时,选用低的检验水平;9)历史资料不多或缺乏的试制品,为安全起见,检验水平必须选择高些;间断生产的产品,检验水平选择的要高些。检验水平选择的原则检验水平Ⅰ的选用条件:a)即使降低判断的准确性,对客户使用该产品并无明显影响;b)单位产品的价格较低;c)产品生产过程比较稳定,随机因素影响较小;d)各个交检批之间的质量状况波动不大;e)交检批内的质量比较均匀;f)产品批不合格时,带来的危险性较小。检验水平Ⅲ的选用条件:a)需方在产品的使用上有特殊要求;b)单位产品的价格较高;c)产品的质量在生产过程中易受随机因素的影响;d)各个交检批之间的质量状况有较大波动;e)交检批之间的质量存在着较大的差别;f)产品批不合格时,平均处理费用远超过检查费用;g)对于质量状况把握不大的新产品。特殊检验水平的选用条件:a)检验费用极高;b)贵重产品的破坏性检验的场合c)宁愿增加对批质量误判的危险性,也要尽可能减少样本检验水平选择的原则GB2828基本概念2.12过程平均过程平均是所提交一系列批的平均质量,不包括重新提交的批。过程平均的计算公式为:式中:di——第i批样本中发生的不合格品数(或不合格数);ni——第i批抽取的样本量(i=1,2,……m)m——批数一般取m=10~20,或更大一些,m越大,估计值越精确。如果只需了解最近一个时期的生产状况,可取m=5.过程平均与生产情况有关,与检验方法无关。是生产方和使用方确定AQL的重要因素。11100miimiiPdn11100miimiiPdn不合格品数之和样本量之和GB2828基本概念2.13接收质量限(AQL)2.13.1意义和作用接收质量限,是当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平。以符号AQL表示。在GB/T2828.1中,接收质量限被作为一个检索工具。2.13.2应该注意的问题给出AQL值,并不意味着生产方有权提供已知的不合格品。无论是抽样检验中或其他场合发现的不合格品,都应该逐个剔除。当以不合格品百分数表示质量水平时,AQL值应不超过10%不合格品,当以每百单位不合格数表示质量水平时,可使用的AQL值最高可达1000个不合格。2.13.3AQL的规定在规定AQL时,必须知道AQL表明了生产中所要求的质量。GB2828基本概念2.14抽样方案2.14.1定义和用途抽样方案是一组特定是规则,用于对批进行检验、判定。它包括样本量n和判定数Ac和Re。在抽样检验过程中,根据抽样方案对批作出判定以前允许抽取样本的个数,分为一次、二次、多次和序贯等各种类型的抽样方案。2.14.2一次抽样方案一次抽样方案用三个数来描述:样本量、接收数和拒收数,简记为(nAc,Re).2.14.3二次抽样方案由两个样本和判定数组组成,简记为(n1;n2;Ac1,Re1;Ac2,Re2)2.14.4多次抽样方案由一个样本和判定数组组成。并规定n1=n2=…=n5=0.25n,n是与之等效的一次抽样方案的样本量。2.14.5一次、二次和多次抽样方案的等效性按照GB/T2828.1的设计要求,具有同一字码、AQL值和严格性相同的正常、加严检验的二次、多次和一次抽样方案,都具有基本相同的抽查特性函数值,OC曲线也非常接近,因而具有同等的抽查效果。抽样方案样本量随着批量的增加而增加,但尽管样本量绝对大小增加了,其相对大小却是随批量增加而减小。S1~S2~S3~S4~ⅠⅡⅢ18~AAAAAAB915~AAAAABC1625~AABBBCD2650~ABBCCDE5190~BBCCCEF91150~BBCDDFG151280~BCDEEGH281500~BCDEFHJ5011200~CCEFGJK12013200~CDEGHKL320110000~CDFGJLM1000135000~CDFHKMN35001150000~DEGJLNP150001500000~DEGJMPQ特殊检查水平一般检查水平批量范围样本大小字码样本量字码样本量由样本量字码确定。对特定的批量和规定的检验水平使用下表查找适用的字码。样本大小样本0.0650.100.150.250.400.651.01.52.54.06.5字码大小AcReAcReAcReAcReAcReAcReAcReAcReAcReAcReAcReA201B301C501D80112E13011223F2001122334G320112233456H50011223345678J800112233456781011K12501122334567810111415L200011223345678101114152122M3151223345678101114152122N5001223345678101114152122P8001223345678101114152122Q125023345678101114152122R2000345678101114152122:使用箭头上面的第一个抽样方案。Ac:合格判定数Re:不合格判定数100%:使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,作的检验。正常检查(AQL)合格质量水平抽样方案口决跟着箭头走,见数就停留,同行是方案,千万别回头。抽样方案合格质量水平判定方案(n;AC,Re)从N件中抽取n件进行检验发现d件不合格品若d≤AC若d≥Re接收此批拒收此批AQL的定义AQL=AcceptanceQualityLimit接收质量限AQL=AcceptanceQualityLevel可接收质量水平抽样实例抽样实例N=1000GB2828.1一般检验水平II级正常一次抽检AQL=0.4抽样方案为:(125;1,2)抽样实例N=450GB2828.1一般检验水平II级正常一次抽检AQL=0.65抽样方案为:(80;1,2)抽样实例N=120GB2828.1一般检验水平II级正常一次抽检AQL=1.0抽样方案为:(13;0,1)GB2828基本概念2.15检验的严格性GB/T2828.1规定了三种严格程度不同的抽样方案。可以根据实际情况,分别两种或三种严格程度不同的抽样方案:a)正常和加严检验抽样方案;b)正常、加严和放宽检验抽样方案。2.15.1正常检验正常检验是防止当质量水平优于AQL时生产方不被接收的批的比例过高。2.15.2加严检验加严检验必须是强制性的(保护使用方)。在同一抽样计划中,加严检验抽样方案的主要特点,就是它的接收标准比正常检验严格。以提高质量要求,降低使用方风险。2.15.3放宽检验当产品质量一贯优于AQL规定的质量水平,而且通过检验已经得到了证明,并有根据地相信这样好的质量能继续保持下去的时候,才有可能实施放宽检验,因而是非强制性的。GB2828基本概念2.16转移规则2.16.1正常到加严由正常转入加严检验的规则是:“当正在采用正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接收的,则转移到加严检验”。例:1√,2√,3√,4×,5×加严1√,2×,3√,4×加严1×,2√,3×加严2.16.2加严到正常(不能是累计5批,有拒收时需重新计算)当“正在采用加严检验时,如果初次检验的接连5批已被认为是可接收的,应恢复正常检验”。2.16.3暂停检验如果在初次加严检验的一系列连续批中未接收批的累计数达到5批,应暂时停止检验。(累计达到5批停止,强制要求对产品要有改进措施,当得到措施有效的证据方可开始加严检验,恢复生产方的生产。)正常检验GB2828基本概念例:1√,2√,3×,4√,5×,6√,7×,8×,9√,10×,11×,12√,13×,14√,15×,16√,17√,18√,19√,20√,21√2.16.4正常到放宽实施放宽检验,须满足的条件为:当正在采用正常检验时,如果下列各条件均满足,应转移到放宽检验:a)当前的转移得分(GB/T2828.1的9.3.3.2)至少是30分;b)生产稳定;c)负责部门认为放宽检验可取。关于转移得分,GB/T2828.1规定:除非负责部门另有规定,在正常检验一开始就应几转移得分。在正常检验开始时,应将转移得分设定为0,而在检验每个后续的批以后应更新转移得分。正常加严暂停检验加严正常GB2828基本概念2.16.4正常到放宽a)对于一次抽样方案:当接收数等于或大于2时,如果当AQL加严一级后该批被接收,则给转移得分加3分,否则将转移得分重新设定为0。例:对某产品进行连续验收,AQL=1.0,检验水平=Ⅱ,N=1000,共16批,查一次正常表得(n=80,Ac=2),加严一级的AQL=0.65,再查一次正常表得到(n=80,Ac=1)当接收数为0或1,如果该批被接收,则给转移得分加2分;否则将转移得分重新设定为0。例:对于连续验收的产品用一次正常方案(n=50,Ac=0)批次12345678910111213141516每批抽样的不合格品数121121110110101放宽转移得分3036036912151821242730检验批次123456789101112131415161718抽样不合格数001000000000000000转移得分24024681012141618202224262830正常、加严和放宽检验转移规则正常检验放宽检验加严检验暂停检验当前的转移得分至少是30分且生产稳定且负责部门认为放宽检验可取连续5批或少于5批中有2批是不接收的加严控制时,累计5批不被接收批不被接收生产不稳定或延迟认为恢复正常检验正当的其他情况连续5批被接收供应方改进了质量开始累五规则五二规则连五规则正常、加严和放宽检验实例例:对某种产品实施抽样检验,批量4000,检验水平Ⅲ,AQL=1.5,由主表中检索的一次正常检验抽样方案为(315;10,11),加严检验抽样方案为(315;8,9),放宽检验抽样方案为(125;6,7),一个假想的检验结果如表。正常、加严和放宽检验实例正常、加严和放宽检验实例在进行正常检验时,如果被接收批的质量水平和生产过程能同时满足放宽检验的3个条件,就可以实施放宽检验。?例:继续按上面的例子的要求和规定的方案进行检验,共检验25批,检验结果如表:正常、加严和放宽检验实例MIL-STD-105E简介MIL-STD-105E是美军军用抽样标准,是世界上应用最普及的抽样标准计数值之标准抽样程序:是在二次大战期间所开发出来的。最原始之版本称为JAN-STD-l05(全名为jointarmy-navystandardl05),在1949年设计完成。1950年,JAN-STD-l05被修订为MIL-STD-l05A。1958年,更新为MIL-STD-105B1961年,更新为MIL-STD-105C1963年,更新为MIL-STD-105D1964年,美国、英国和加拿大三国共同修正MIL-STD-105D,称为ABC-STD-l05(注:ABC代表America、Britain和Canada)1971年,MIL-STD-l05D的民间版推出,由美国国家标准局(AmericanNationalStandardInstitute,简称ANSI)将其列入美国国家标准,称为ANSI/ASQCZ1.41974年,国际标准化组织(InternationalOrganizationforStandardization,简称ISO)将ANSI/ASQCZ1.4稍作修正,将其编列为ISO28591989年,更新推出MIL-STD-105E1995年,美国军方宣布取消MIL-STD-105E,以美国国家标准ANSI/ASQCZ1.4-1993代替MIL-STD-105E但有些公司,有些国家仍使用但有些公司,有些国家仍使用MIL-STD-105EMIL-STD-105E或或MIL-STD-105DMIL-STD-105D105E和GB2828的区别:MIL-STD-105E是美国军工标准,GB/T2828是中国国家标准(国标),内容基本相同。GB/T2828.1采用MIL-STD-105D标准转换制订而来,两者的区别主要如下:1.MIL-STD-105E的多次抽样是7次抽样,而GB2828的多次抽样是5次抽样.2.MIL-STD-105E的放宽抽样有附条件合格的情况,而GB2828中没有.3.两个标准的加严放宽原则略有不同:由加严检查转为暂停检查,MIL-STD-105E的条件是连续10批停留在加严检查中,而GB2828的条件是加严检查开始后累计5批不合格.C=0简介C=0抽样方案,是在1965年,美国的一位大学教授尼古拉斯·斯托格力亚根据MIL-STD-105D修改而来,接收准则限定为“0收1退”,通常被称为“零缺陷”抽样方案,即只有抽样产品经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。C=0抽样方案,几经改版,目前最新版本为第四版。C=0抽样方案还不是国际以及任何国家的国家标准,但由于“零缺陷”的质量理念已经深入人心,在加上ISO/TS16949:2002中有明确的条文要求,在企业界已经得到了广泛的应用。注:ISO/TS169497.1.2接收准则:组织应规定接收准则,要求时,由顾客批准。对于计数型数据抽样,接收水平应是零缺陷。C=0与MIL-STD-105它和MIL-STD-105E相比可以以较少检验数而能提供相同或较高的消费者保障。1、相同批量产品,相同的AQL值,C=0方案的抽检数远低于MIL-STD-105的2、C=0,要求0收1退,具有更高质量的要求。除了经济优点外,它还易于使用及管理(相比MIL-STD-105E少了很多表格,如二次抽样、多次抽样、加严、放宽等等抽样表格)。起初是用在军方产品,后来更广泛应用于许多工业上计数型的抽样,特别强调在零缺陷的输出。C=0方案对使用方的保证比较大,对生产方的风险比较高2005年,为了表彰尼古拉斯·斯托格力亚教授创制C=0抽样方案的突出贡献,美国质量学会把当年的谢宁奖章颁给已经退休的尼古拉斯·斯托格力亚教授。美国质量学会在表彰词中说:他最伟大的贡献是开发了一套实用、便于使用、经济的零缺陷的数字抽样方案。他的方法在军事和商用上,节省了数以百万计的美元。由于他的方法被证明实用、简易并且经济,因而被广泛接受。推行C=0方案的益处1、有助于形成严谨务实的工作作风不论我们选用GB2828或是“零缺陷”(C=0)抽样方案,标准一旦确立,就一定要保证按标准进行检验。必须改变那种靠人的主观经验判定的不良习惯,促使工作严谨性。而由于“零缺陷”(C=0)抽样方案的易学易用性,更有助于帮助我们形成严谨、务实的工作作风2、选用“零缺陷”(C=0)抽样方案更经济对于一批已生产完的产品,产品的质量无论好坏已经确定,无论选择哪个抽样方案都不能提高或较低产品的质量,相对而言,C=0采取更低的抽样数,减少检验的工作,更经济3、将帮助我们树立“零缺陷”的质量意识并提升产品质量水平(C=0)抽样方案,只要出现一个不良品,就可以判整批不合格,就必须采取全检返工措施。在推行的初期无疑将会加大效率和成本的压力,从而促使整个公司真正树立“零缺陷”的观念,不容忍一个不良品。当每个人都形成了不能够容忍不良品和不能够容忍工作差错之后,相信我们的产品质量水平也一定会相应的提升。4、有助于提升客户信心推行C=0方案的益处1、有助于形成严谨务实的工作作风不论我们选用GB2828或是“零缺陷”(C=0)抽样方案,标准一旦确立,就一定要保证按标准进行检验。必须改变那种靠人的主观经验判定的不良习惯,促使工作严谨性。而由于“零缺陷”(C=0)抽样方案的易学易用性,更有助于帮助我们形成严谨、务实的工作作风2、选用“零缺陷”(C=0)抽样方案更经济对于一批已生产完的产品,产品的质量无论好坏已经确定,无论选择哪个抽样方案都不能提高或较低产品的质量,相对而言,C=0采取更低的抽样数,减少检验的工作,更经济3、将帮助我们树立“零缺陷”的质量意识并提升产品质量水平(C=0)抽样方案,只要出现一个不良品,就可以判整批不合格,就必须采取全检返工措施。在推行的初期无疑将会加大效率和成本的压力,从而促使整个公司真正树立“零缺陷”的观念,不容忍一个不良品。当每个人都形成了不能够容忍不良品和不能够容忍工作差错之后,相信我们的产品质量水平也一定会相应的提升。4、有助于提升客户信心C=0抽样方案样本数与AQL值对照表AQL0.010.0150.0250.040.0650.10.150.250.40.6511.52.546.510批量2-8‧‧‧‧‧‧‧‧‧‧‧‧53229-15‧‧‧‧‧‧‧‧‧‧138532216-25‧‧‧‧‧‧‧‧‧20138533226-50‧‧‧‧‧‧‧‧3220138555351-90‧‧‧‧‧‧‧‧3220138765491-150‧‧‧‧‧12580503220131211765151-280‧‧‧‧200125805032202019131076281-500‧‧‧315200125805048472921161197501-1200‧80050031520012580757347342719151181201-320012508005003152001251201167353423523181393201-10,000125080050031520019218911686685038292215910,001-35,0001250800500315300294189135108776046352915935,001-150,00012508005004904762942181701239674564029159150,001-500,000125080075071547634527020015611990644029159500,001-以上125012001112715556435303244189143102644029159C=0抽样方案实例N=1000GB2828.1一般检验水平II级正常一次抽检AQL=0.4抽样方案为:(125;1,2)N=1000C=0AQL=0.4抽样方案为:(73;0,1)ANSI/ASQCZ1.4简介1971年,MIL-STD-l05D的民间版推出,由美国国家标准局(AmericanNationalStandardInstitute,简称ANSI)将其列入美国国家标准,称为ANSI/ASQCZ1.4。1993年,美国国家标准ANSI/ASQCZ1.4-1993发布。1995年,美国军方宣布取消MIL-STD-105E,以美国国家标准ANSI/ASQCZ1.4-1993代替MIL-STD-105E。2003年,对ANSI/ASQCZ1.4-1993进行了修订,美国国家标准ANSI/ASQCZ1.4-2003发布。2008年,美国国家标准ANSI/ASQCZ1.4-2008发布。ANSI/ASQCZ1.4和GB2828的区别:两者都是经过MIL-STD-105D标准转换制订而来,内容基本相同。两者的区别:主要在转移规则方面,GB2828.1-2003取消了界限数表.MIL-STD-1916抽样标准简介1996年,美军推出新版的抽样标准MIL-STD-1916。和C=0抽样方案一样,MIL-STD-1916也限定它的接收准则为“0收1退”,所以MIL-STD-1916也可以称为零缺陷抽样方案。MIL-STD-1916不再像MIL-STD-105那样强调抽样的技术,而是转为要求供应商建立预防性的质量体系和有效的过程质量控制系统。MIL-STD-1916强调以事先的预防代替事后的检验。MIL-STD-1916与MIL-STD-105E区别1、抽样计划以单次抽样(含加严、正常及减量)为主,删除双次与多次抽样,抽样以“0收1退”(ZBAZeroBasedAcceptance)当做判定标准,强调不允许不良品之存在。2、建立持续不断改善之质量系统制度与善用多项质量改善工具。3、以预防代替检验,在过程中执行统计过程品管(SPC)。4、对计数、计量及连续性抽样作业均可适用(分别有三种抽样表)。不再像以往MIL-STD-105E仅限于计数值抽样,MIL-STD-414仅限于计量值抽样与MIL-STD-1235仅限于连续性抽样(以上标准美军均已废止)。5、把抽样视为一种浪费的行为,如供货商可提出不同产品的接收计划,如获顾客同意后,则可按约定的接收方式办理验收。6、MIL-STD-1916强调供货商质量系统的建立,以预防为主,而MIL-STD-105E强调顾客的抽样技术,避免接收不合格件。此外,以往最常用的MIL-STD-105E抽样标准,使用的查检表上就有加严、正常及减量等对应查检表数十个,在运用上并不是很方便,而MIL-STD-1916所使用的表格(含计数、计量及连续性抽样),就只有4个,在使用的简便性上,已有大大的改善MIL-STD-1916抽样计划的步骤1.根据质量要求指定不同等级之VL(共有7个等级),2.选定抽样的形式(计量、计数、连续抽样)3.根据批量大小或生产期间生产量与VL决定样本代字CL(CodeLetter)。4.执行转换程序(正常、加严、减量)MIL-STD-1916转换规则①正常检验转换加严检验:当发生下列任一条件,则必须由正常检验转换加严检验:A、计数值抽样:最近2-5批中有2批被拒收。②加严检验转换正常检验:当下列两条件均符合时,则由加严检验转换正常检验:A、不合格件的疵病原因已完成纠正。B、计数值及计量值抽样:且连续5批被允收。③正常检验转换减量检验:当下列四条件均符合时,则由正常检验转换减量检验:A、计数值:连续10批被允收;B、生产是在稳定的阶段。C、质量系统正常运作,且表现被政府机构或顾客认为满意。D、政府机构或顾客同意减量检验,始可进行。④减量检验转换正常检验:当发生下列任一条件,则必须由减量检验转换正常检验A、计数值:有1批被拒收。B、生产情况不规则与延迟。C、质量系统运作表现被政府机构或顾客认为不满意。D、政府机构或顾客因其它生产条件之故,认为应回复正常检验。备注:仅列出了计数值抽样转移规则;未列出计量值抽样及连续性抽样转移规则。MIL-STD-1916计数值抽样计划批量VerificationLevels查证水平(VL)VIIVIVIVIIIIII2–170171–288289-544AAAAAAAAAAAAAAAAABABC545–960961–16321633-3072AAAAAAAABABCBCDCDEDEE3073–54405441–92169217–17408ABCBCDCDEDEEEEEEEEEEE17409–3072030721以上DEEEEEEEEEEEEEMIL-STD-1916与MIL-STD-105E区别样本代字VerificationLevels查证水平(VL)T加严VIIVIVIVIIIIIIR减量Samplesize(na)样本大小ABCDE307240965120614481921280153620482560307251264076810241280192256320384512809612816019232404864801216202432568101233345备注:1.当批量小于或等于样本数时,应实施100%计数检验。2.加严检验在正常检验VL左边之隔栏,减量检验则为右边之隔栏。计数值抽样检验转移规则范例批号批量样本代字样本大小不合格品件数品质判定抽样程度措施说明15000D1602RE正常开始采取正常抽样检验VL-IV样本大小2900A800AC正常33000C1281RE正常最近2~5批中有2批不合格,下一批转换加严检验样本大小,必要的矫正措施41000B2560AC加严采用IV作边V之样本大小51000B2560AC加严同上6900A1920AC加严同上72000C3200AC加严同上82500C3200AC加严矫正措施有效,连续5批均ACC,下一批可转换回正常检验VL-IV样本大小93000C1280AC正常恢复IV支持来样本大小105000D1600AC正常1213-18…………..……0AC正常连续10批均ACC,且生产稳定质量管理系统正常运作,下一批转换为减量检验198000E800AC减量采用IV右边III之样本大小20500A321RE减量本批REJ,下一批应转换为正常VL-IV样本大小,必要的矫正措施

提供抽样检验标准,抽样检验标准GB2828会员下载,编号:1701026952,格式为 xlsx,文件大小为70页,请使用软件:wps,office Excel 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载