湿法炼锌净化工艺总汇,湿法炼锌净化渣

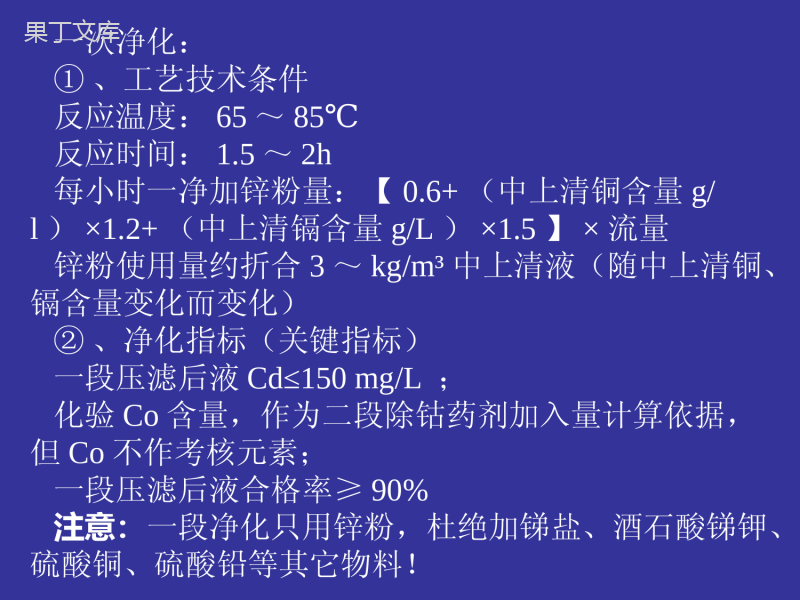

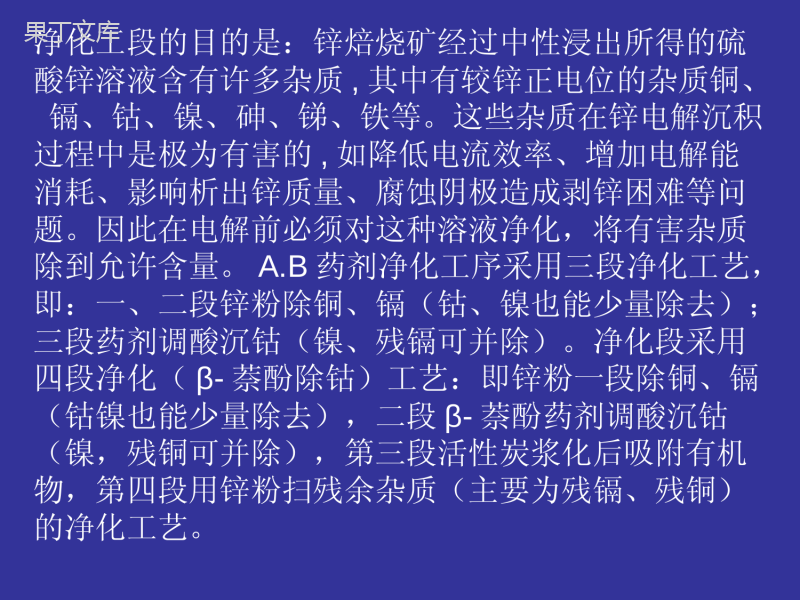

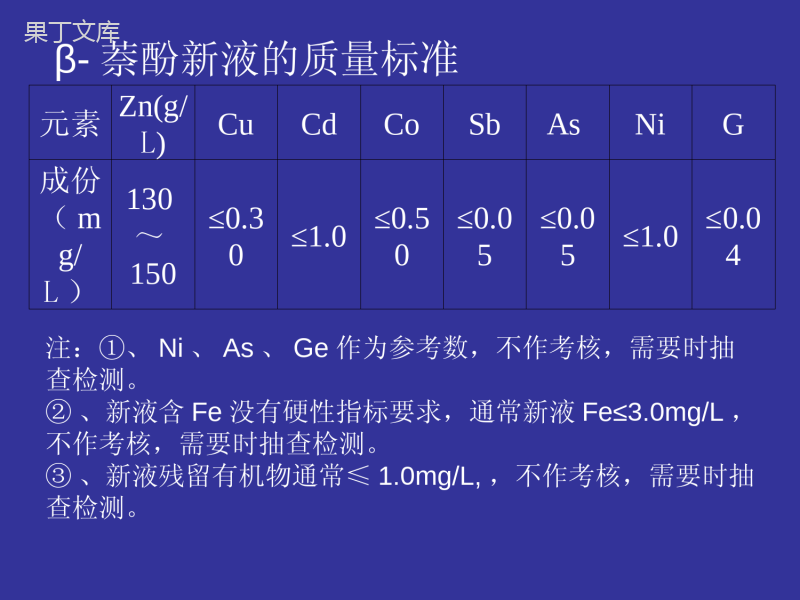

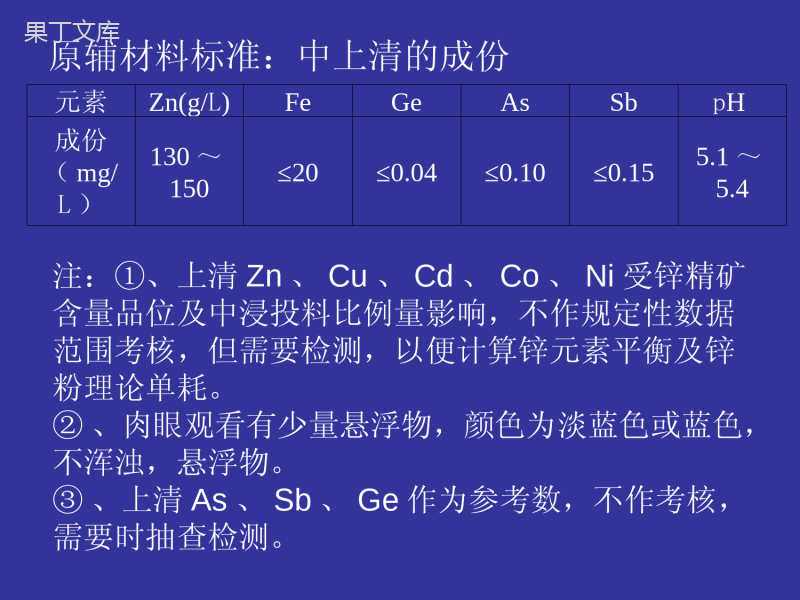

湿法炼锌净化工艺总汇作者:闫瑞军2019年12月19日净化工段的目的是:锌焙烧矿经过中性浸出所得的硫酸锌溶液含有许多杂质,其中有较锌正电位的杂质铜、镉、钴、镍、砷、锑、铁等。这些杂质在锌电解沉积过程中是极为有害的,如降低电流效率、增加电解能消耗、影响析出锌质量、腐蚀阴极造成剥锌困难等问题。因此在电解前必须对这种溶液净化,将有害杂质除到允许含量。A.B药剂净化工序采用三段净化工艺,即:一、二段锌粉除铜、镉(钴、镍也能少量除去);三段药剂调酸沉钴(镍、残镉可并除)。净化段采用四段净化(β-萘酚除钴)工艺:即锌粉一段除铜、镉(钴镍也能少量除去),二段β-萘酚药剂调酸沉钴(镍,残铜可并除),第三段活性炭浆化后吸附有机物,第四段用锌粉扫残余杂质(主要为残镉、残铜)的净化工艺。β-萘酚新液的质量标准元素Zn(g/L)CuCdCoSbAsNiG成份(mg/L)130~150≤0.30≤1.0≤0.50≤0.05≤0.05≤1.0≤0.04注:①、Ni、As、Ge作为参考数,不作考核,需要时抽查检测。②、新液含Fe没有硬性指标要求,通常新液Fe≤3.0mg/L,不作考核,需要时抽查检测。③、新液残留有机物通常≤1.0mg/L,,不作考核,需要时抽查检测。原辅材料标准:中上清的成份元素Zn(g/L)FeGeAsSbpH成份(mg/L)130~150≤20≤0.04≤0.10≤0.155.1~5.4注:①、上清Zn、Cu、Cd、Co、Ni受锌精矿含量品位及中浸投料比例量影响,不作规定性数据范围考核,但需要检测,以便计算锌元素平衡及锌粉理论单耗。②、肉眼观看有少量悬浮物,颜色为淡蓝色或蓝色,不浑浊,悬浮物。③、上清As、Sb、Ge作为参考数,不作考核,需要时抽查检测。锌粉成分标准:Zn≥95%Zn0≥92%粒度:+80目<2%-80目-+140目<5%-200目:80-85%杂质:Cl<0.2%Sb<0.002%As<0.0005%Ge<0.0002%Fe<0.2%酸不溶物<0.2%比重:3.2~3.8其它辅料:β-萘酚:≥99%,亚硝酸钠:含量≥98.5%Cl-≤0.17%,氢氧化钠:含量≥99%Cl≤0.03%,活性炭:木质净水用活性炭GB/T13803.21999.碘值>900mg/g,pH=5.5~6.5,水分<10%,表观密度0.32~0.47g/mL强度>85%灰分<5%粒度+120目<5%-200目>80%B二萘酚与NaNO:在弱酸性溶液中生成d一亚硝基B一萘酚,溶液pH值2.8左右时,Of.一亚硝基B一萘酚同Co反应生成蓬松的红褐色内络盐沉淀。正常情况下溶液无Co.但在氧化剂作用下,C02+氧化成Co知。在本反应中,亚硝酸根具有一定的氧化性,在反应链中。亚硝酸根先把C矿氧化成Co弘。如果溶液B一萘酚残量高,会降低电效,因此反应结束后,向沉钴后溶液加入粉状活性碳以吸附残留的B一萘酚有机物及其中间产物。使之符合电解要求。活性碳吸附完后,过滤分离钴渣和活性碳。溶液中的No:很不稳定。最终生成NO和H20。d一亚硝基B一萘酚也不稳定,生产中只能边使用边制备,反应前,B一萘酚同NaNO:按一定比例在NaOH溶液中混合溶解避光待用。在碱性溶液中配制的原因一是B一萘酚溶于碱液难溶于水,二是NaNO:在碱性溶液中稳定。β-萘酚反应原理净化工艺原理为:一段用锌粉置换除去Cu,Cd,Co,Ni等杂质。方程式如下:CuSO4+Zn=Cu+ZnSO4CdSO4+Zn=Cd+ZnSO4CoSO4+Zn=Co+ZnSO4NiSO4+Zn=Ni+ZnSO4萘酚基本性质:β-萘酚为灰白色或粉红色薄片,有苯酚气味,溶点123℃,溶于乙醚、乙醇、二甲苯等有机试剂中,也可溶于氢氧化钠的水溶液中,这是由于形成可溶性的钠盐。C10H8O+NaOH=C10H7ONa+H2O净化工艺原理为:二段用制备药剂(β-萘酚制剂)沉钴(主要沉钴),除钴总反应方程式如下:13C10H8O+13NaNO2+4CO2++5H+=4Co(C10H6ONO)3+C10H6NH2OH+13Na++14H2O铜、镉的标准电极电位较锌正,所以一段净化过程较易除去。溶液中的钴、镍,按标准电极电位仍然较锌正,但钴在锌表面析出时,有超电位的原因,导致很难析出而不易出去,所以净化二工段采用一次后液自然温度条件下的β-萘酚制剂沉钴工艺。净化工艺原理为:工艺技术条件:重要说明:药剂除钴工艺整个净化流程一般在上清自然温度下生产,但各段净化反应温度不得低于55℃,开车净化温度低于此值必须要过换热器或净化槽直通管道加温处置。特例:如遇蒸汽压力不足,一段温度加热不达标,而生产必须持续进行的情况下,总调度室通知、分厂台账记事栏作好记录,一段槽温可让步降低温度维持生产,但最低不得低于50℃。药剂除钴工艺是精确计算型工艺,各段净化流量计等自动监控设施,允许误差在5%之内,每月定期检验校正至少1次以上。一次净化:①、工艺技术条件反应温度:65~85℃反应时间:1.5~2h每小时一净加锌粉量:【0.6+(中上清铜含量g/l)×1.2+(中上清镉含量g/L)×1.5】×流量锌粉使用量约折合3~kg/m³中上清液(随中上清铜、镉含量变化而变化)②、净化指标(关键指标)一段压滤后液Cd≤150mg/L;化验Co含量,作为二段除钴药剂加入量计算依据,但Co不作考核元素;一段压滤后液合格率≥90%注意:一段净化只用锌粉,杜绝加锑盐、酒石酸锑钾、硫酸铜、硫酸铅等其它物料!正常操作:①、主动与主控室联系,了解中上清开车流量和质量状况,并在班中取中上清查看颜色是否浑浊等外观质量,发现异常立即上报分厂和总调,每班取一次中上清送中心化验室(质量技术部取样)。②、根据产量要求,通知看泵岗位调节流量,并同时调节好加热器进出口、蒸汽进出口阀门和直通加热阀门等(β-萘酚工艺一般不需要用蒸汽),经常到主控室查看温度显示,严格按工艺条件控制温度。③、随时检查锌粉料仓料位和下料情况,料仓不能有空位,桶中锌粉下完时及时更换桶。锌粉按50%、50%的量依次加入头俩槽,第三槽系统样不正常时可适当补加。锌粉加入时要均匀、连续下料,经常检查锌粉下料是否正常,发现下料堵塞或不足时及时处理,系统样不合格时及时补加适量锌粉,必要时可停车做罐。④、每小时取2#(参考)、3#反应槽出口和一次后液样送分厂化验室测Co、Cd含量,每1小时取一次后液送中心化验室测Co、Cu含量,一次后液Cd严重超标时返中上清贮槽。⑤、溶液合格后进行压滤,注意压滤机情况,防止中间槽冒槽及压滤机跑浑。二次净化①、工艺技术条件反应温度:一次后液自然温度沉钴反应时间:1.5~2h加入药剂流量:VA=m×Cw×Vw÷CAL/h式中:VA——加入药剂流量L/hm——药剂倍数(10~12倍)Cw——溶液钴浓度,一般情况下,按上清Co、Fe总量为准,g/m3(=mg/L)Vw——二段流量m3/h(即一次后液流量)CA——药剂浓度(以β-萘酚计)60g/L例:一次后液流量150m³/h,上清Co、Fe总量=50mg/L,药剂倍数取11倍,计算药剂流量VA那么,药剂流量VA=11×50×150÷60=1375L/h,随后调节泵出口阀门开度,流量计显示达到此值即可,加入量每小时检测、计算、调整1次。加酸调pH值操作:控制反应pH=3.5±0.5,经验加入量=1.2~1.4L/m³酸流量=(1.2~1.4)×一次后液流量,跟踪监测、调整加入方法:每15分钟用精密pH试纸检测比色一次,人工手动硫酸阀门调节②、净化指标(关键指标)除钴压滤后液(mg/L)Co≤0.5合格率≥95%注意:二段药剂除钴净化添加物料只有硫酸和药剂,杜绝加锑盐、酒石酸锑钾、硫酸铜、硫酸铅等其它物料!正常操作①、根据一次后液的开车流量和质量状况准确计算沉钴工序给药流量和调酸流量,在除钴1#槽加入计算流量药剂,在2#槽加入计算流量硫酸,不足时分别于本环节的下2个槽补加,控制钴药比=1:(10~12)、调酸pH=3±0.5。②、根据二段流量及活性炭加入单量准确计算量每小时活性炭量,随流量变化调节连续给料,确保吸附压滤后液外观质量清亮微浅粉、无淡黄色。③、随时检查药剂高位贮槽、硫酸计量槽的液位和给料情况,药剂和硫酸贮量液位分别不少于半罐,药剂加入时要均匀、连续下料,经常检查药剂下液是否正常(DCS主控和槽面),如果出现堵塞或流量不足及时处理,并随时根据系统样和流量及时计算调整药剂加入流量。随时用精确pH试纸测量查看调酸槽出液口的酸度情况,确保调酸pH=3±0.5,发现药剂给量不足或调酸不当导致系统样不合格时,及时予以补加药剂、合适调酸,必要时可停车做罐。④、随时到主控室观察各反应槽的温度显示,不在工艺条件允许的范围内时,及时调整。⑤、每小时在沉钴调酸两槽出口取样送分厂化验室化验Co含量,在沉钴压滤后液、吸附压滤后液贮槽取样送分厂化验室化验Co、Cd含量。⑥、溶液合格后即可压滤,压滤时经常检查是否跑浑和中间槽冒槽。⑦、除钴后液Co超标时,禁止流入吸附反应槽,必须及时返至一次后液贮槽或严重超标返中上清贮槽。⑧、万一不合格除钴后液进入吸附净化段,不合格吸附后液也按照原操作执行;三次净化①、工艺技术条件反应温度:除钴后液自然温度吸附反应时间:1~1.5h吸附操作加活性炭:单耗量Mw=1.0~1.2kg/m3(吸附后的溶液清亮透明,微粉红),活性炭浆化液固比=3:1液固比3:1的条件下,浆化物活性炭含量=1kg/3.25L计算公式:活性炭小时用量VB=Mw×Vw×3.25L/h式中:VB——活性炭加入流量L/hMw——加入活性炭单耗量kg/m3Vw——二段沉钴进液流量m³/h例:除钴后液流量150m³/h,活性炭单耗取1.0kg/m3,计算活性炭流量VB那么,活性炭流量VB=1.0×150×3.25=487.5L/h,随后调节泵出口阀门开度,流量计显示达到此值即可。调整加入方法:除钴、吸附操作生产平稳,流量稳定不变动条件下,维持不需调整;计划流量变动前,计算好调整量随流量变动调整;药剂除钴返液、做罐、增大药剂倍数、一次后液钴≥60mg/L等异常情况时,适当增大活性炭给料量。②、净化指标(关键指标)吸附压滤后液(mg/L)Co≤0.5Cd≤150(Cd数据作为四段净化锌粉加入计算依据)合格率≥95%注意:吸附操作只添加活性炭,杜绝添加其它任何物料!三次净化①、工艺技术条件反应温度:除钴后液自然温度吸附反应时间:1~1.5h吸附操作加活性炭:单耗量Mw=1.0~1.2kg/m3(吸附后的溶液清亮透明,微粉红),活性炭浆化液固比=3:1液固比3:1的条件下,浆化物活性炭含量=1kg/3.25L计算公式:活性炭小时用量VB=Mw×Vw×3.25L/h式中:VB——活性炭加入流量L/hMw——加入活性炭单耗量kg/m3Vw——二段沉钴进液流量m³/h例:除钴后液流量150m³/h,活性炭单耗取1.0kg/m3,计算活性炭流量VB那么,活性炭流量VB=1.0×150×3.25=487.5L/h,随后调节泵出口阀门开度,流量计显示达到此值即可。调整加入方法:除钴、吸附操作生产平稳,流量稳定不变动条件下,维持不需调整;计划流量变动前,计算好调整量随流量变动调整;药剂除钴返液、做罐、增大药剂倍数、一次后液钴≥60mg/L等异常情况时,适当增大活性炭给料量。②、净化指标(关键指标)吸附压滤后液(mg/L)Co≤0.5Cd≤150(Cd数据作为四段净化锌粉加入计算依据)合格率≥95%注意:吸附操作只添加活性炭,杜绝添加其它任何物料!四段净化①、工艺技术条件反应温度:三段吸附后液自然温度反应时间:1.0~1.5h加锌粉量:0.5~1.5kg/m3②、净化指标四段压滤后液(mg/L)Cu≤0.30,Cd≤1.0,Co≤0.50,Sb≤0.05,合格率≥95%备注:净化不检测四段压滤后液,进入新液贮槽后,由质管部采样、中心化验室检测,检测频率为每罐1批次;正常操作①、根据分厂系统样杂质含量和流量决定锌粉加入量。②、随时检查料仓和给料机下料情况,保证连续均匀给料。③、每小时取反应槽出口液送分厂化验室化验。④、根据吸附后液系统样及时予以调整锌粉加入,必要时停车做罐。⑤、溶液合格即可压滤,注意压滤机是否跑浑和中间槽冒槽。⑥、新液根据化验结果汇报、请示总调,按总调要求送或返新液,超标时无条件根据相关规定返液重新净化。主要设备及设备参数:序号名称规格型号技术参数数量备注1压滤机XMZ-120m2/1250-UF=120㎡F=160㎡手动卸渣不带隔膜202净化槽Φ5000×5400碳钢+砼+FRP+砖12一段4台、二段4台、三段2台、四段2台附搅拌机FJ8-37/65II3中上清贮槽Φ12000×12000砼+FRP+砖24贮槽Φ7000×6800砼+FRP+砖7一、二、三、段压滤后液4个,新液贮槽3个5贮槽Φ3000×3000FRP4冷凝水、洗滤布水、废电解液贮槽各1个,新增洗滤布不锈钢贮槽1个6中间槽Φ4000×1500×2000FRP4压滤中间槽主要设备及设备参数:7螺旋板式换热器F=60㎡3二净3台F=80㎡2一净2台8转液泵150UHB-ZK-A-100-5010中上清泵2台,一段后液泵4台、二段后液泵2台、,三段后液泵2台新液泵150UHB-ZK-A-100-503其中一台为不合格返液泵地坑泵50YU-J-30-30109洗滤布机XGP—10022台洗滤布10锌粉皮带给料机DE-LW051转速1380r/minDT71D4N=0.37Kw7一净4台、三净2台、四净2台11单梁起重机CD1-2t-18m3一、二净、压滤机上CD1-5t-18m1新厂房1台CD1-2t-18m1锌粉库房CD1-2t-18m1辅料库房12压滤泵150UHB-ZK-B-200-Q=200m3/hH=50m12一段3台、二段3台、三段3台、四工艺流程图:检测试验方法:项目频率取样地点标准值反应温度1次/小时—一净:65-℃,二净:一次后液自然温度,三净:二段除钴后液自然温度,四净:三段吸附后液自然温度。液位1次/小时—最高:中上清液贮槽11m,一、二净后液、新液贮槽6m。流量1次/小时—120-180(m3/h)一段净化尾槽出口1次/小时一净尾槽出口处溜槽Cd≤150(mg/L)一次净化压滤后液1次/小时一净尾槽出口处溜槽Cd≤150(mg/l),化验Co含量作为二段药剂计算加入依据除钴第三槽出口1次/小时除钴第二槽出口溜槽Co≤1.0(mg/L)除钴尾槽出口1次/小时除钴尾槽出口溜槽Co≤0.5(mg/L)吸附净化压滤后液1次/小时吸附净化压滤后液溜槽Co≤0.5,Cd≤150(mg/L)四段净化压滤后液1次/小时四净压滤机后液溜槽Co≤0.5,Cd≤1.0(mg/L)检测值仅做参考注:必要时每小时加测分检各段净化压滤机Co或Cd指标、一段净化尾槽进口Cd指标。吸附头槽出口Co指标。新液的质量标准元素ZnCuCdCoNiSb成份(mg/L)130~150g/L≤0.30≤1.0≤0.50≤1.0≤0.05A.B药剂除钴工艺生产工艺控制一段净化:6.1.1工艺控制指标头槽反应温度:65~90℃。(冬季滤板结晶严重需提温,溶解钙镁结晶)反应时间:1~3h。锌粉计算公式:(Cog/L1.2+Cd+1.5+0.6)流量m3/h锌粉使用量约折合2~3㎏/m³(中上清跑混时可根据系统样适当加大锌粉用量)。A.B药剂除钴工艺生产工艺控制二段净化:6.2.1工艺控制指标反应温度:一次后液自然温度。反应时间:1~3h。锌粉使用量约折合1.5~3㎏/m³(随一净后液镉、锗、镍含量变化而变化)。6.2.2工艺指标要求二净净化尾槽含Cd≤15mg/L二净净化槽合格率:≥90%。化验Co含量,作为三净除钴药剂加入量计算依据,但Co不作考核元素。A.B药剂除钴工艺生产工艺控制三段净化:6.3.1工艺控制指标反应温度:70~82℃。沉钴反应时间:2~3h。6.3.1.1、A加入药剂流量:VA=(m×Cw×Vw÷CA)L/h。式中:VA——加入药剂流量L/h;m——A药剂倍数;Cw——溶液钴浓度,一般情况下,按二次后液Co总量为准,g/m3(=mg/L);Vw——二次后液流量m3/h;CA——A药剂浓度g/L。6.3.1.2、B加入药剂流量:VB=(m×Cw×Vw÷Cb)l/h。式中:VB——加入药剂流量L/h;m——B药剂倍数;Cw——溶液钴浓度,一般情况下,按二次后液Co、Cd总量为准,g/m3(=mg/L);Vw——二次后液流量m3/h;CB——B药剂浓度g/L。例:二次后液流量150m³/h,二次后液含Co、Cd总量=50mg/L,A药剂倍数取17倍,计算药剂流量VA。药剂流量VA=17×50×150÷200=637.5L/h,随后调节泵出口阀门开度,流量计显示达到此值即可,加入量每小时检测、计算、调整1次。A.B药剂除钴工艺生产工艺控制加酸调pH值操作,硫酸每小时加入量=0.3×三净流量L/h。6.3.2工艺指标要求三净压滤后液:Co≤0.50mg/L、Cu≤0.3mg/L、Cd≤1.2mg/L、Sb≤0.05mg/L。三净压滤后液合格率:≥95%。除钴剂AB中含有黄原酸基团,能与溶液中的钴离子生成沉淀,而黄原酸的三价钴盐的溶度积是二价钴盐的10万分之一,所以要使钴除到较低浓度,应加入氧化剂将二价钴氧化成三价钴。试验采用先加氧化剂再加除钴剂的方法去除溶液中的钴。A.B药剂除钴工艺生产工艺流程图关于净化工段除钴工艺的汇总硫酸锌溶液净化的几种代表方法:1、黄药锑盐法。2、锑盐净化法。3、砷盐净化法。4、β-萘酚除钴。、A.B药剂除钴法锑盐净化钴工艺原理锑盐净化流程有顺向和逆向两种是,下面是逆锑盐方法。在硫酸锌溶液锌粉净化除钴过程中加入sb:03,sb粉等活化剂,或者使Zn.Pb-Sb合金锌粉降低C02+的析出电位,C02+就容易被锌粉置换出来,一般认为遵循以下反应式:Co”+Sb2%+6H++8e=CoSb2+3H202C02++sly%+6H++10e=2CoSb+3H20Zn-2e=Zn2+锑盐净化钴工艺原理锑盐净化流程有顺向和逆向两种。顺向流程的操作温度是由高温走向低温,先高温除钴镍铜镉,再低温除残镉,其净化效果好,锌粉消耗低,但镉、钴不能分别回收,并且镉工段必须重新除钴,工序增多。逆向流程则是由低温走向到高温,先低温除铜隔,再高温除钴镍,其净化效果好,新液中杂质含量低,产品质量和电积电效均能达到满意的效果,同时镉、钴可以分别回收,但消耗较多的蒸汽,生产过程往往受升温速度制约。根据溶液杂质含量的不同,净化流程可有二段、三段和四段之分。锑盐净化钴工艺流程锑盐净化钴工艺一段锌粉置换除铜镉一段净化过程为锌粉置换除铜和镉,操作温度在40—50。C,机械搅拌,反应原理为:zn+CuS04=ZnS04+Cu+Zn+CdS04=ZnS04+Cd、l由表1可知,在理论上加锌粉置换除cu、Cd是可行的。但在实际生产中,一段除Cu、Cd后,置换下来的Cd会有复溶现象产生,引起复溶的主要原因一般认为有两个:其一是化学溶解,置换下来的金属与溶解在溶液中的空气接触,导致了镉的氧化溶解,且温度越高氧化溶解的速度越快,主要化学反应是:2Cd+02=2CdO锑盐净化钴工艺流程其二是电化学溶解,溶液中具有比镉电极电位更正的金属离子(如Cu、Fe)导致镉的电化学溶解,其主要反应是:Cd+Cu?+=Cd2++CuCd+2Fe3+:Cd2++2re2+另外,在生产实践中,有的厂家在除Cu、Cd过程中,需加入适当的CuS04,这是为了强化锌粉对镉的置换作用,当溶液中[Cu2+]:[Cd2+]=l:3时,除镉的效果最佳,经过一段净化除Cu、Cd后,新液的铜镉含量基本可以达到电解的要求。Cd+Cu?+=Cd2++CuCd+2Fe3+:Cd2++2re2+另外,在除Cu、Cd过程中,需加入适当的CuS04,这是为了强化锌粉对镉的置换作用,当溶液[Cu2+]:[Cd2+]=l:3时,除镉的效果最佳,经过一段净化除Cu、Cd后,新液的铜镉含量基本可以达到电解的要锑盐净化钴工艺二段锑盐高温除砷、锑、钴除铜镉后的一段净化液含有砷、锑、钴等,需要进一步处理除杂,即将溶液温度升至80。90℃,加锑盐(锌粉活化剂Sb:03),机械搅拌,反应原理为:As+3H++3e=AsH3十Sb+3H++3e=SbH3十Zn+C02+=Zn2++CoJ,在理论上加锌粉置换除As、Sb是可行的,但在除Co时,有文献表明,因为Co属于过渡元素中的铁元素,它在溶液中析出时有超电压现象发生,而且温度越低,相应的析出超电压越大;同时,在pH=5—5.4的中性溶液中,氢在钴上的析出电位约为一o.5一o.6V,由于IE青I

提供湿法炼锌净化工艺总汇,湿法炼锌净化渣会员下载,编号:1701026748,格式为 xlsx,文件大小为38页,请使用软件:wps,office Excel 进行编辑,PPT模板中文字,图片,动画效果均可修改,PPT模板下载后图片无水印,更多精品PPT素材下载尽在某某PPT网。所有作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。若您的权利被侵害,请联系963098962@qq.com进行删除处理。

下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载 下载

下载